发布时间:2026-01-16 文章来源:鸿宇科技 浏览次数:63

前言

对于资源有限、痛点集中的中小型制造企业而言,数字化转型并非“大而全”的系统堆砌,而是要以精准的技术突破解决实际生产难题。仓库管理系统(WMS)作为中小制造企业数字化的切入点,其核心价值早已跳出“库存记录”的基础功能,通过条码识别、数据联动、智能算法等关键技术,重构仓储与生产、采购、物流的协同逻辑,成为破解“效率低、损耗高、追溯难”的技术利器。

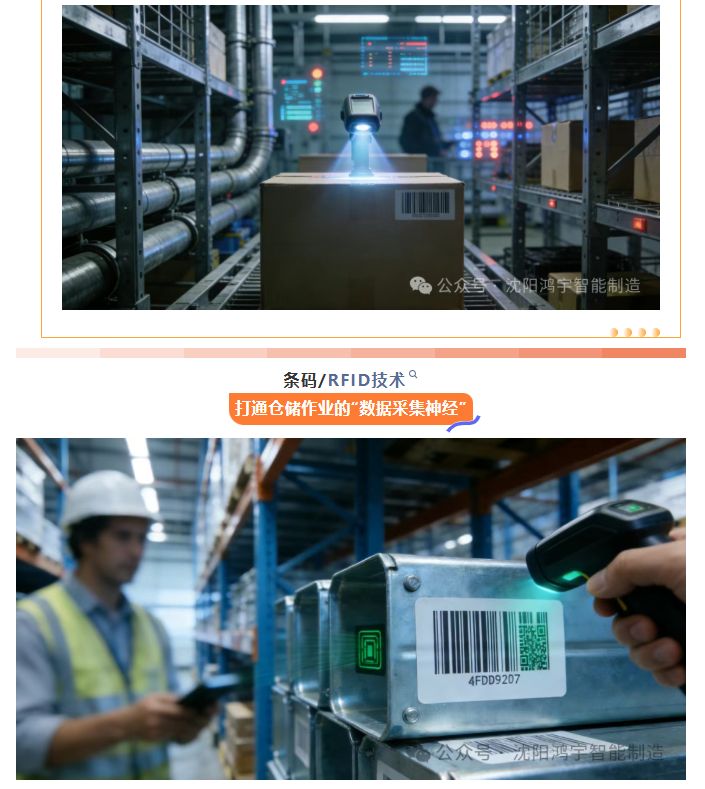

中小制造企业仓储管理的痛点,往往始于“数据不准”——人工录入易出错、物料查找耗时长、批次记录不清晰,这些问题直接导致生产缺料、库存积压等连锁反应。WMS搭载的条码/RFID技术,从数据采集源头解决了这一核心矛盾。

系统为每一批原料、半成品、成品分配唯一的条码或RFID标签,标签内集成物料规格、供应商、生产日期、批次编号、温湿度要求等关键信息。从原料入库的扫码登记,到生产领用的扫码确认,再到成品入库的扫码关联、发货出库的扫码核验,全流程实现“一物一码” 追溯。通过手持终端(PDA)与WMS实时联动,作业人员无需手工记录,即可完成数据的即时采集与上传,不仅将数据录入错误率降至近乎为零,还让仓库作业效率提升40%以上。对于多批次、多工单联动的中小制造企业,该技术可快速定位任意批次物料的存储位置、流转轨迹,彻底告别“找料两小时、作业五分钟”的低效困境。

中小制造企业普遍存在“信息孤岛”问题:ERP系统管财务采购、MES系统管生产执行、仓库台账靠人工记录,数据割裂导致生产计划与库存状态脱节,常出现“生产等料”或“库存积压”的尴尬。WMS的系统集成技术,正是破解这一难题的核心。

优质的WMS具备开放的API接口,能够与中小制造企业常用的轻量化ERP、MES系统深度对接,实现数据双向实时流转。当生产部门通过MES下达工单后,WMS可自动匹配所需原料的库存数量、存储位置,生成精准的领料清单,避免原料错领、漏领;当库存低于安全阈值时,系统自动向ERP发送补货提醒,确保采购计划与生产需求精准匹配;生产完成后,成品入库信息实时同步至MES和ERP,实现“计划-采购-生产-仓储”全链路数据闭环。这种技术联动,让企业彻底告别“凭经验决策”,转而依靠数据驱动运营,生产缺料率可降低50%以上。

中小制造企业仓库空间有限、物料种类繁杂,如何在有限资源内实现存储效率最大化、损耗最小化,是核心诉求。WMS内置的智能算法引擎,通过数据建模与分析,实现仓储资源的动态优化配置。

在库区规划上,算法基于物料属性(温湿度要求、易损程度、周转频次)自动分配存储区域:高周转物料分配至靠近出库口的“黄金区位”,温湿度敏感物料分配至恒温恒湿库区,重型物料分配至底层货架,实现空间利用率提升30%以上;在库存管理上,算法自动执行 “先进先出(FIFO)”“效期优先”原则,避免批次积压导致的物料过期损耗,尤其适用于金属配件、电子元件等易锈蚀、易老化的制造物料;在拣货路径规划上,算法根据订单物料分布,自动生成最优拣货路线,减少作业人员无效行走,拣货效率提升40%以上。此外,针对东北等气候特殊地区的制造企业,算法可结合历史温湿度数据,提前触发恒温、除湿设备联动,将物料因环境因素导致的损耗率降至1%以下。

中小制造企业的数字化转型,无需追求复杂的技术堆砌,而应聚焦“实用、高效、低成本”的技术落地。WMS通过条码采集、系统集成、智能算法三大核心技术,直击仓储管理的核心痛点,用技术手段替代人工经验,用数据协同打破部门壁垒,用智能优化提升资源效率。

对于资金有限、技术储备不足的中小制造企业而言,选择一款技术适配性强、部署灵活的WMS,不仅能快速解决仓储管理的燃眉之急,更能为企业搭建起数字化转型的基础框架。当仓储管理实现“数据精准化、协同自动化、决策智能化”,企业就能在生产效率、成本控制、合规追溯等方面形成核心竞争力,为后续全链路数字化升级奠定坚实基础,在激烈的市场竞争中占据一席之地。