发布时间:2026-01-19 文章来源:鸿宇科技 浏览次数:259

前言

很多人一听到QMS(质量管理系统),第一反应就是:文档、流程、审核、表单……一堆“管理工作”。但在制造企业里,QMS真正的价值从来不只是“把流程写清楚”,而是让生产工艺参数从 “被记录”变成“被利用”,让质量问题从“事后救火”变成“提前预防”。

下面我从几个角度说说QMS怎么和生产工艺参数一起,把质量做得更稳、更聪明。

在车间里,温度、压力、转速、时间、配方比例……这些参数决定了产品能不能一次做对。但现实中,很多企业的工艺参数只停留在:

·操作员按经验调

·参数记录在纸质表或Excel

·出了问题才回头查

·查到了也不知道是哪个批次、哪个设备、哪个参数漂移导致的

QMS的作用,就是把这些 “源代码级别的数据” 真正管起来:

·把关键参数绑定到工序、设备、产品

·自动采集或强制录入

·实时校验是否超出工艺窗口

·让参数成为可追溯、可分析、可优化的质量资产

传统模式里,参数是“做完再记”。

QMS 可以让参数变成“做之前有标准、做之中有监控、做之后有分析”。

举个简单例子:

某道工序要求温度在180±5°C。

如果没有QMS:

·操作员调到170°C也能开工

·产品可能偏软、强度不够

·等成品检测才发现问题,已经晚了

有了QMS:

·系统自动判定170°C不在工艺窗口

·设备锁定,无法开工

·或至少强制操作员确认并记录原因

·质量问题在源头就被拦住

·这就是从“记录”到“控制”的质变。

量最有价值的部分不是追溯,而是预测。

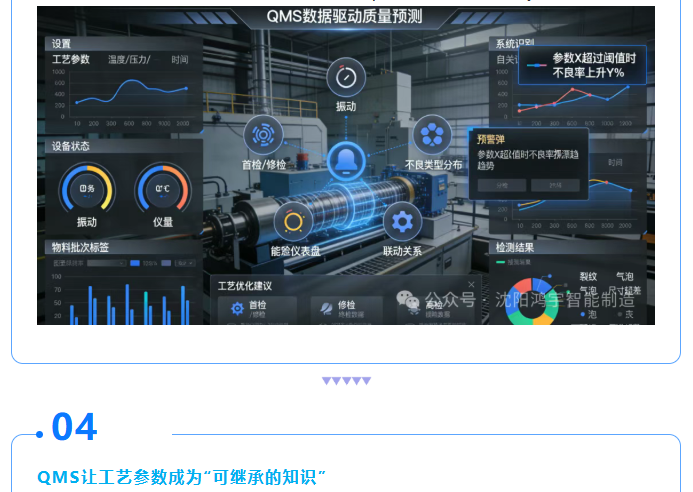

QMS可以把以下数据打通:

·工艺参数(温度、压力、时间等)

·设备状态(振动、能耗、保养记录)

·原料批次

·检测结果(首检、巡检、终检)

·不良类型(裂纹、气泡、尺寸超差等)

当这些数据在QMS里关联后,系统能做到:

·自动识别参数漂移趋势

·发现“某个参数一超过X,不良率就上升Y%”

·提前预警,避免批量不良

·为工艺优化提供数据依据

这就是质量4.0的核心:用数据驱动工艺优化,而不是靠经验拍脑袋。

工艺参数最可惜的情况是:

·老员工离职,经验带走

·新员工不知道为什么要这样调

·换设备、换批次后参数又要重新摸索

QMS可以把工艺参数变成企业可继承的知识资产:

·建立参数模板库

·不同产品、不同材料自动调用对应参数

·把最佳工艺参数固化成标准

·新人也能快速达到老员工的稳定水平

这不仅提升质量,也提升效率和产能。

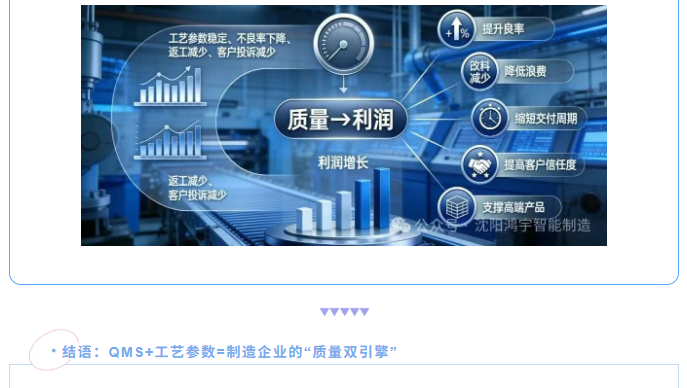

当工艺参数稳定、不良率下降、返工减少、客户投诉减少,质量就不再是 “花钱的部门”,而是:

·提升良率

·降低浪费

·缩短交付周期

·提高客户信任度

·支撑企业做更高端的产品

这些都是实打实的利润。

QMS不是文件系统,也不是审核工具,它是制造企业的“质量操作系统”。

工艺参数不是记录项,而是质量的“源代码”。

当QMS真正把工艺参数管起来、用起来,企业的质量就会从“靠人”变成“靠系统”,从“事后” 变成“事前”,从“成本”变成“竞争力”。