【行业资讯】智能工厂系统集成方案探析

发布时间:2023-10-23 文章来源:鸿宇科技 浏览次数:1327

二十大报告中明确提出,高质量发展是全面建设社会主义现代化国家的首要任务,以智能制造为主攻方向,提升制造业数字化、网络化、智能化发展水平。“十四五”智能制造发展规划中也明确提出了智能制造示范工厂领航行动。近期工信部等七部门联合发布的《机械行业稳增长工作方案(2023—2024 年)》亦提到要系统深入推进智能制造,加快制造业数字化智能化转型升级,促进机械行业稳增长、提质量、促升级、保安全,这些均为高端制造业发展提供了巨大机遇。同时,由于目前智能制造已经进入深水区,大多数制造业企业对智能制造已经有了一定的认识和了解。

但在智能工厂具体推进和实施时,尤其是针对多品种、多规格,批量或小批量生产性质的离散型制造企业,依然面临无从下手的情况,缺乏系统性地可指导智能工厂实施落地的方法和指南,从而导致在建设过程中出现工厂建设周期延长、投资超支等问题。进度、质量和费用不能得到有效控制,无法达到预期的实施效果。

一、智能工厂涵盖的内容

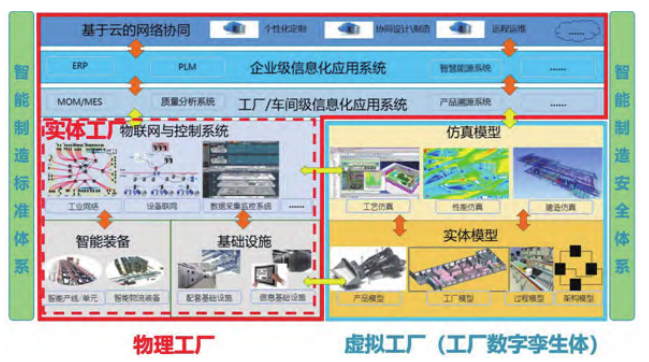

智能工厂作为智能制造的载体,涵盖精益改善、工艺流程再造、智能物流仓储、自动化提升、工厂物联网、信息化应用系统、土建公用基础配套设施、建模仿真和数字孪生等建设内容,需要多专业、多学科交叉,投资大、周期长,是一项复杂的系统工程。智能工厂建设到底需涵盖哪些内容,我们在新编制的国家标准里对其架构和内容进行了定义。

图 1 智能工厂总体架构

如图 1 所示,包括物理工厂和虚拟工厂两部分,其中物理工厂,包括实体工厂和信息化系统。右侧是虚拟工厂,包括与实体工厂一一映射的三维信息实体模型和包含工厂实际生产运行机制的仿真模型,通过与物理工厂的不断迭代和交互,最终形成工厂数字孪生体,实现虚实集成。同时以智能制造标准体系和安全体系为两翼,通过规范接口、协议和规则等,有力支撑智能工厂的目标实现。

二、智能工厂系统集成解决方案

二十大报告中明确提出,高质量发展是全面建设社会主义现代化国家的首要任务,以智能制造为主攻方向,提升制造业数字化、网络化、智能化发展水平。“十四五”智能制造发展规划中也明确提出了智能制造示范工厂领航行动。近期工信部等七部门联合发布的《机械行业稳增长工作方案(2023—2024 年)》亦提到要系统深入推进智能制造,加快制造业数字化智能化转型升级,促进机械行业稳增长、提质量、促升级、保安全,这些均为高端制造业发展提供了巨大机遇。

同时,由于目前智能制造已经进入深水区,大多数制造业企业对智能制造已经有了一定的认识和了解。但在智能工厂具体推进和实施时,尤其是针对多品种、多规格,批量或小批量生产性质的离散型制造企业,依然面临无从下手的情况,缺乏系统性地可指导智能工厂实施落地的方法和指南,从而导致在建设过程中出现工厂建设周期延长、投资超支等问题。进度、质量和费用不能得到有效控制,无法达到预期的实施效果。

智能工厂总体架构确定后,针对典型的离散型制造企业,在实施智能制造时该如何做或者从哪里切入,之前工信部在推行智能制造综合标准化和新模式应用时,提出了五种智能制造新模式,并针对每种新模式给出了相应的指南,给早期实施智能化改造的企业提供了一定的依据。与灯塔工厂建设提出的用例类似,近两年工信部又陆续发布了《智能制造典型场景参考指引》,以 2022 年发布的指引为例,共包括 16 个环节 45 个智能制造典型场景,涵盖从研发、生产到销售等全流程各个环节。企业实施时最重要的是要根据每个企业自身的产品特点和生产组织模式,梳理出切合自身发展的典型场景,并在此基础上总体规划,分步实施,最终实现目标。

1)实施路径

一条相对合适的实施路径是在诊断和总体规划的基础上,进行精益工艺布局优化,智能仓储物流的有序衔接和自动化的提升,同时辅之以绿色低碳的设施和手段,最后进行信息系统的实施和整体集成,从而实现整个工厂的智能化生产、低碳化运营。如图 2 所示。

图 2 智能工厂实施路径

2)实施内容

①诊断

通过调查企业基本情况、产品产量、设备与自动化水平、信息化软件、网络设施、质量管理等方面现状,运用智能制造成熟度模型,评估企业智能制造水平。对标行业先进,分析差距原因。并在此基础上,提出企业进行智能化改造的顶层设计方案和实施建议。

②智能工厂总体规划

确定企业智能制造的目标和典型应用场景,在此基础上进行工艺优化、自动化规划、智能仓储及物流规划等,并确定企业信息化规划的应用架构、集成架构和技术架构。最后给出企业实施智能制造的总体技术路线,包括实施进度、实施费用、相应关键点和保障措施分析等。

③基于精益的工艺和物流优化。

从产品分析入手,按照产品生产工艺特点,分别梳理工艺流、物流、信息流及业务流,最终形成布局合理、物流短捷高效的工艺布局方案和仓储物流配送方案,在此基础进行物流仿真验证,不断迭代优化平面布局方案,为企业实施智能制造奠定基础。

④自动化提升

通过智能产线建模与仿真、离线编程、虚拟建造、虚拟调试、机器人集成与应用、视觉技术、RFID技术、高精度伺服控制、先进传感检测等技术手段,识别生产自动化、物流自动化和检测自动化等提升点。尤其是智能工厂中工艺布局、物流仓储、智能产线关系紧密,相互衔接和影响,需要不断迭代优化。

⑤虚拟工厂同步建设和优化

在进行物理工厂方案制定的过程中,需同步进行虚拟工厂的搭建,通过建模和仿真的工具,对产品、工厂和生产过程进行数字化建模,对工艺布局、物流仓储、关键产线、人机工程、产能和设备 OEE 等进行仿真优化。

⑥绿色土建公用配套基础设施设计和实施

工艺布局、产线和物流都解决后,就需要进行绿色土建公用配套专题报道 SPECIAL REPORT基础设施的设计和实施,采用合适的绿色节能技术 比如焊接烟尘治理,余热回收利用等,同时针对工厂用能比较大的企业,重点从能源综合利用方面入手,打造工厂用能侧多能互补的零碳解决方案,实现节能降碳和绿能减碳的目的,打造零碳绿色智慧能源示范工厂。

⑦信息化系统的实施

主要包括 SCADA、安灯看板、设备联网、透明工厂等系统的设计,同时进行各个系统的集成。

⑧整体系统集成和数字孪生

在精益工艺的基础上,智能工厂整体系统集成,主要包括产线的集成、物流、以及信息化系统的集成,尤其是与车间底层数据交互的信息化系统集成。很多企业智能工厂实施效果不好,主要是在这三个集成方面出了问题,从而出现断点。一个很核心的就是要将工艺贯穿至产线、物流和信息化全过程,遵循一切均是为生产服务的原则,最终可以实现物理工厂和虚拟工厂的双向数据集成、数字孪生,在此基础上进行虚拟工厂的实时监控、历史回溯和调产推演等。

图 3 基于精益的工艺和物流优化

三、应用成效

针对某液压泵制造工厂智能化改造项目,首先通过诊断找出短板和存在的问题,在此基础上提出项目的目标和拟建设的智能制造场景。通过分析产品的特点和生产工艺,在此基础上进行价值流分析,三维工艺布局、产线及物流仿真优化分析、搭建智能工厂总体架构和系统集成架构。

通过 BIM 技术进行三维模型的创建,包括内部的壳体加工线、后盖自动化加工线、阀芯阀套加工线、自动装配线等,并且对各产线进行了仿真。

最终项目建成后,相关指标对比均有明显提升,如设备自动化率提升 40%,设备 OEE 提高 15%,建成后单件产品综合成本下降 20%。

液压件是关键基础部件,基于此类项目智能工厂建设实践积累,在由江苏省人民政府、工业和信息化部、中国工程院、中国科学技术协会共同主办的第二届智能制造创新大赛中,中机六院“液压基础件智能工厂系统集成解决方案”和“基于数字孪生的智能柔性油缸装配线”两个项目在大赛中斩获佳绩,双双荣获智能制造系统集成赛道和装备赛道领航组全国总决赛二等奖和人气奖。

四、建议

由于智能工厂建设投资大、周期长、责任大;涉及工艺、物流、产线、自控和信息化等多个专业,技术含量高、系统性强、资质要求高。且设备、物流、信息化之间有交叉,尤其是到后期系统集成联调联试阶段,边界划分不清、相互推诿扯皮等问题会集中凸显。因此建议企业在成立智能制造专班,并且一把手强力推动的基础上,采取EPC 总承包或全过程咨询模式,引入合适的智能工厂系统集成解决方案供应商参与,从而保证智能工厂实施的效果。

作者:机械工业第六设计研究院有限公司智能制造院 院长 刘俊