【行业资讯】基于智能制造标杆企业转型经验,探讨离散型制造企业数字化转型模式和方向

发布时间:2023-04-14 文章来源:鸿宇科技 浏览次数:1741

1.前言

如何在当今新一代信息技术与先进制造技术深度融合的时代背景下,加速推动我国制造业高质量发展,是智能制造创新发展的时代命题。国内针对制造业数字化转型开展了大量研究,例如:基于数字化车间的智能制造新模式探讨,离散型制造行业智能工厂建设的重点突破方向与实施途径等,但离散型制造企业数字化转型模式研究较少。本文将离散型制造企业的数字化转型模式和重点转型方向作为研究重点,在研究智能制造标杆企业的基础上,提出离散型制造企业数字化转型的主要转型模式、重点转型方向和转型建议,为企业数字化转型提供借鉴作用。

2.智能制造标杆企业数字化转型研究

国内制造企业参与的智能制造标杆企业遴选主要包括世界经济论坛的“灯塔工厂”、工信部等八部门联合开展的“智能制造示范工厂”及智能制造解决方案供应商联盟组织的“国家级智能制造标杆企业”三种类型,由于智能制造示范工厂和国家级智能制造标杆企业的遴选均与GB/T39116-2020《智能制造能力成熟度模型》国家标准有较大的关联性,因此,本文选择灯塔工厂和智能制造示范工厂两类智能制造标杆企业开展离散型制造企业数字化转型模式及重点转型方向研究。

2.1 灯塔工厂的数字化转型分析

灯塔工厂(Lighthouse Factory)是指由世界经济论坛和麦肯锡咨询公司共同选出的“数字化制造与全球化4.0”的示范者,为各细分行业的制造企业创新发展提供借鉴标杆。“灯塔工厂”的评判标准主要为是否拥有第四次工业革命的所有必备特征,即工业物联网、大数据分析、第五代移动通信技术(5G)等前沿技术在企业的大规模集成应用,申报企业需要提供至少5个前沿技术的试点和推广应用案例。

截止到2022年7月,全球拥有114家“灯塔工厂”,其中我国拥有42家“灯塔工厂”,并通过归类整理出扎根制造、注重快速交付、大规模定制生产、最佳产品四类转型模式,以及重点转型方向。不同行业“灯塔工厂”的数字化转型模式和重点转型方向具有不同特征和较大差异性,例如:大规模定制生产转型模式将改善客户为中心的体验作为转型目标,侧重于通过产品定制平台实现以客户为中心的产品个性化定制,改善客户体验;扎根制造转型模式将高效低成本制造作为转型目标,侧重于通过数智化技术与生产制造融合,建设数字化车间/生产线,实现高效率、低成本的多品种小批量生产。

2.2 智能制造示范工厂的数字化转型分析

智能制造示范工厂是工信部等八个部门联合开展的智能制造试点示范行动,以揭榜挂帅方式树立一批各行业、各领域的排头兵,推进制造业高质量发展。为指导开展智能制造示范工厂建设,凝练总结了16个环节45个智能制造典型场景,110家企业入选2021年度的智能制造示范工厂揭榜单位名单。

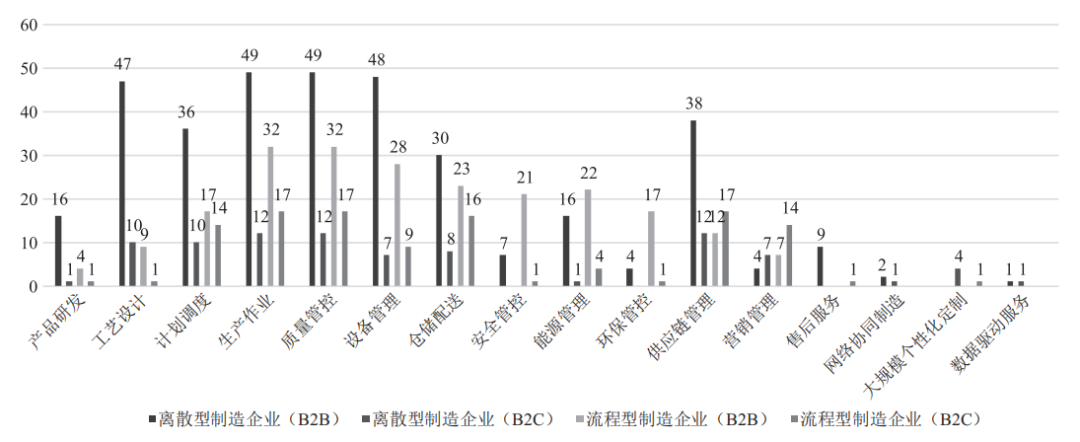

图1 智能制造示范工厂重点转型方向统计表

如图1所示,所有企业均将生产制造作为重点转型方向,但不同转型模式的重点转型方向存在较大差异。例如:B2C类企业重点转型方向侧重于营销管理、生产制造、供应链,B2B类企业重点转型方向侧重于研发和生产制造。

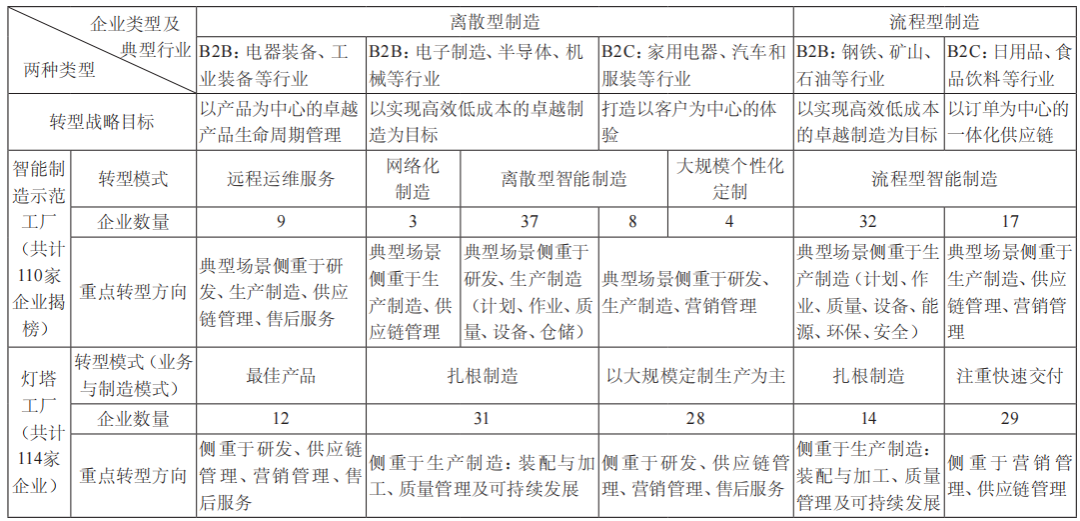

2.3 智能制造标杆企业数字化转型模式对比分析

“灯塔工厂”侧重于智能制造前沿技术在企业的大规模集成应用并实现绩效指标显著提升,而智能制造示范工厂侧重于将数字化、网络化、智能化技术应用于企业的研发、生产制造、供应链管理、销售与服务等业务,实现业务的数字化智能化并促进工厂整体绩效指标的提升,两类智能制造标杆企业的最终目标均是提升企业整体绩效指标,且转型模式存在密切联系。按照转型模式及行业分类开展数字化转型模式对比分析如表1所示。

表1 智能制造标杆企业转型模式对比分析表

(1)同类型行业的转型模式和重点转型方向基本一致。

1)离散型制造(B2B):电器装备、工业装备等行业,“灯塔工厂”的“最佳产品”和智能制造示范工厂的“远程运维服务”转型模式和重点转型方向基本一致,标杆企业均重点围绕研发、供应链、售后服务开展数字化建设,通过产品的服务增值实现传统制造企业向制造服务型企业转型。

2)流程型制造(B2B):钢铁、石油、矿山等行业标杆企业均将生产制造作为重点转型方向,通过数智化技术应用实现高效低成本的卓越制造。

(2)智能制造示范工厂所有企业均将生产制造作为重点转型方向。有26%的企业采用了远程运维服务、大规模个性化定制等模式创新;“灯塔工厂”中仅有“扎根制造”45家企业将生产制造作为重点转型方向,有35%的企业采用了远程运维服务、大规模个性化定制等模式创新。这说明我国制造业数字化转型侧重于生产制造,在模式创新方面存在一定差距,特别是大规模个性化定制模式,“灯塔工厂”有28家企业采用大规模个性化定制模式,占比49%;而智能制造示范工厂仅有4家企业采用大规模个性化定制模式,占比14%。

(3)转型战略目标与转型模式具有强相关性。不同类型企业的转型战略不一致决定了转型模式和重点转型方向的差异化。例如B2C企业以客户体验和订单为核心的转型战略决定了企业采用大规模定制化生产和快速交付来满足客户需求,必然优先选择研发、生产制造、营销管理等业务开展数字化建设,以模式创新及营销策略创新支撑企业高质量发展;B2B企业以产品创新、高效低成本制造为核心的转型战略,决定了企业必然优先选择研发、生产制造等业务开展数字化建设,提升数字化研发能力,并通过智能化生产满足客户高效低成本制造要求。

综上所述,“灯塔工厂”和智能制示范工厂在转型模式和重点转型方向基本一致,企业类型及战略目标决定了企业差异化的数字化转型模式和重点转型方向。通过对智能制造标杆企业统计分析,离散型制造业主要采用智能化生产、大规模个性化定制、产品远程运维服务三类数字化转型模式,企业应在强化智能化生产模式的基础上,依据企业转型发展战略,拓展大规模个性化定制、产品远程运维服务等价值创造新模式,加速企业数字化转型发展。

3.离散型制造企业数字化转型模式和重点转型方向

3.1 满足多品种变批量柔性生产的智能化生产模式

智能化生产模式是在多品种变批量模式下提高生产效率的有效方法,侧重于从智能化装备、智能化生产线和数字化车间入手构建智能化生产模式,基于短周期、低成本制造及生产效率提升来实现价值增长。

重点转型方向包括:

(1)推进生产设备智能化,通过在瓶颈环节采用智能化装备或机器人集成应用,提高瓶颈环节的高效率、高质量保证能力。

(2)围绕产品制造全流程建设智能化生产线,实现多品种变批量柔性生产以及少人化作业。

(3)基于智能化生产线搭建车间级数字化管控平台,推动信息系统与物理系统的深度集成及生产制造全流程数据贯通,大幅提升数字化管控能力,并通过与企业系统集成开展网络化协同制造,实现跨区域、跨层级的制造资源动态快速重构和优化配置。

3.2 以客户需求为中心的大规模个性化定制模式

大规模个性化定制是在充分满足消费者多元化需求的同时实现规模经济生产,侧重于依托模块化产品设计、个性化定制生产及平台化协作能力等打造“客户—定制平台—企业”的个性化定制模式,促进用户和企业的深度交互。

重点转型方向包括:

(1)推进产品模块化设计与仿真,实现基于功能模块组合的快速数字化产品设计。

(2)推进个性化定制生产,构建具备柔性制造能力的智能化生产模式,支撑大规模定制产品的柔性制造,实现低成本、短周期交付以及生产计划、生产状态、质量等信息的在线查询和动态管控。

(3)提升平台化协作能力,以扁平化、虚拟化新型制造平台为纽带,在产品研制和生产中推动跨地域、跨层级网络化协同,实现企业内外创新资源、生产能力和服务能力的高度集成以及产业链最优能力配置。

3.3 基于产品远程运维服务的制造服务型企业

产品远程运维服务是面向飞机、高速列车、煤矿钻探等大型复杂装备运维服务的保障能力要求,构建研发、销售与全程服务为一体的产品全生命周期服务模式,实现制造企业向制造服务型企业转型。其侧重于从产品智能化入手,通过产品效能的提升实现价值增长。

(1)拓展基于智能化装备的增值服务,利用智能装置或嵌入式系统实现与远程维护平台系统的互联互通,支持覆盖装备的健康评估检测、预测性维护和远程故障诊断等方面的产品全生命周期健康保障服务。

(2)推进生产与服务集成,基于大数据挖掘与智能决策技术构建产品快速响应与服务保障能力,提高产业效率和核心竞争力。

(3)构建服务型制造网络,通过向服务化延伸提升企业价值创造能力。

4.企业数字化转型建议

4.1 基于企业战略选择差异化的数字化转型模式

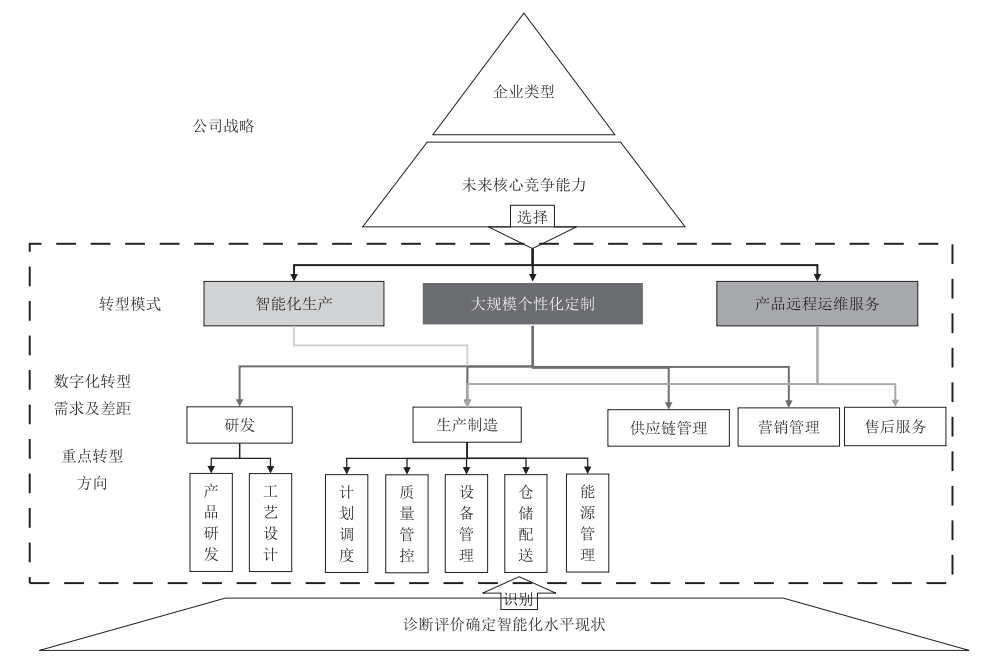

数字化转型是传统型制造业高质量发展的重要手段,其核心目的是提升公司核心竞争力。企业数字化转型应以企业战略和未来核心竞争能力为关注焦点,识别企业转型模式和重点转型方向。如图2所示,如果企业将智能化生产作为提升未来核心竞争力的转型模式,应通过智能化生产线、数字化车间建设,构建支持多品种柔性生产的智能化生产模式,实现高效低成本、短周期、准时化交付;如果将产品远程运维服务作为提升未来核心竞争力的转型模式,应在智能化生产的基础上强化售后服务的产品远程运维服务,通过产品的增值服务实现服务化延伸。

图2 数字化转型选择示意图

4.2 以智能制造诊断评估助力企业数字化转型

依据企业战略确定转型模式和重点转型方向后,需要识别企业数字化转型需求及差距,即确认企业目前的智能化水平现状,并与数字化转型目标对比,按照重点转型方向、难易程度、投入产出比等约束条件遴选出数字化转型项目和实施计划。建议采用GB/T39116-2020《智能制造能力成熟度模型》国家标准对企业进行智能制造诊断评估,识别企业当前自身所处的智能制造水平,并通过“诊断评估—数字化转型项目清单—实施项目—再诊断评估”的循环持续推进企业数字化转型。

4.3 以管理技术和数智技术融合创新赋能企业数字化转型

我国制造业的智能制造发展水平参差不齐,依据智能制造评估评价公共服务平台(www.c3mep.com)2022年度的智能制造等级分布统计数据显示,在5万余家智能制造自诊断企业中,二级及以下企业数量占88.42%,三级企业数量占6.14%,四级以上企业占5.44%。大部分企业智能制造能力水平在二级以下,作为智能化的基础,企业在自动化、数字化和网络化方面发展程度不一,离智能制造还有较大差距。因此,离散型制造企业推行智能制造应采取管理技术和数智技术融合创新发展的道路,既要通过精益管理、六西格玛管理、流程管理等管理技术推进夯实管理基础,又要创新地应用数智技术弯道超车,加速企业制造模式和商业模式创新,赋能企业数字化转型升级。

转载:新工业网;原文刊载于《中国仪器仪表》2023年第3期 作者:姬学庄 姜宏图