【行业资讯】装备制造企业数字化平台总体架构及集成实现

发布时间:2022-09-22 文章来源:鸿宇科技 浏览次数:1718

随着市场竞争的日益激烈,装备制造企业面临订单品种多、数量少、交货期短等诸多困境,企业整体创新能力不足,缺乏核心工艺技术,与世界先进企业相比,竞争力存在较大差距。以数字化为驱动力,加速推进数字化转型,推动企业产品迭代升级,提升核心竞争力,对实现我国制造业强国战略具有重要的意义。

从2010年开始进行信息化建设,设备企业初步实施了科研管理信息化平台、财务系统、产品数据管理系统和制造执行系统,信息化系统基本涵盖了管理、研发和制造等业务环节。早期信息化建设由于顶层设计和整体规划能力不足,各应用系统独立部署导致业务数据分散且缺乏关联性,信息流转不顺畅,无法有效发挥信息化的整体价值。随着工业互联网、人工智能、大数据等新一代信息技术的快速发展,新技术的应用对企业数字化转型的作用越来越明显。数字化转型已成为企业发展战略的重要组成部分。在顶层规划统筹下,通过数字化平台建设实现业务流程精细化、规范化、智能化的闭环管控,达到企业数字化转型升级的目的。

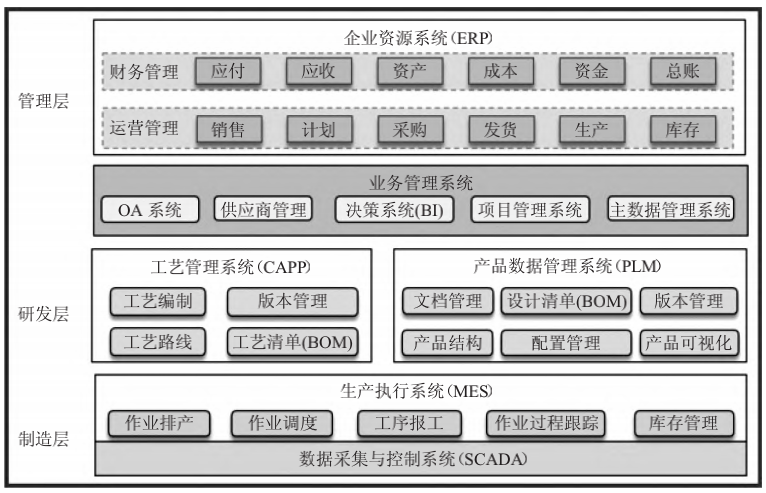

数字化转型是指利用新一代信息技术从根本上提高企业经济运行质量和运营效率,实现对组织活动、业务流程、业务模式的重新定义。其核心要素是在企业内部实现人员之间、设备之间以及员工与设备之间高效实时的信息交互,在企业外部实现与上游供应商、下游客户之间的信息共享。通过设计数字化平台覆盖产品设计、采购、制造、交付和售后等业务全过程管控阶段,实时进行数据交换,实现业务全流程数字化。数字化平台设计基于管理层、研发层和制造层三个业务层面,总体架构如图1所示。

图 1 数字化平台总体架构

2.1 管理层

在企业管理层面,部署企业资源管理系统(ERP)和其它业务信息系统。ERP系统以实现精益生产制造为目标,依据客户的个性化需求订单,制定物料采购计划和主生产计划,按计划完成采购、制造、库存及销售过程,整合集成管理企业资金流、物流和信息流,为企业提供实时、准确、完整的信息。协同办公系统(OA)主要包括任务管理、公文管理、档案管理、通知公告等管理模块,在数字化平台中承担工作流审批以及与报表工具相结合实现决策分析等功能。供应商关系管理系统(SRM)在线实现供应商管理、采购订单下达、采购合同签订、物流发货、质量检验等供应链中各环节管控。项目管理系统基于项目运行业务流程,实现项目从立项、预算、执行、监管、验收等全过程管控,以及项目运行过程中风险、变更管理。主数据管理系统保证业务数据的一致性、准确性和完整性,为多系统业务集成提供统一的数据源和标准,包括数据标准制定、管理流程设计、数据分类及清理等功能。

2.2 研发层

企业研发需要从源头上改进装备设计模式,实现产品设计、仿真、工艺等全生命周期研发的数字化管控,构建产品数字化源头,通过规范化的研发流程,保证产品数据源的统一PLM系统实现图文档管理、版本管理、产品树结构、设计清单(BOM)管理、变更管理及审批流程等功能。在PLM系统中建立零部件标准库,构建零部件的重用体系,不断提升标准件和零部件的重用率。在大批量订单的产品研发过程中,实现标准件、零部件和设计清单(BOM)的重用,可大幅缩短产品设计周期。整合产品知识库,实现设计知识享,实现产品性能和质量提升。工艺管理系统主要包括工艺文件编制、工艺路线规划、版本管理及工艺清单(BOM)管理、工作流审批等功能。

2.3 制造层

为满足客户的定制化需求,需要有效的规划企业制造资源,达到最大产能、最高资源利用率、最短交付时间等生产目标。引入数据采集与控制系统(SCADA),实现联网生产设备的数据采集、在线监测和远程控制。主要完成现场设备运行数据和生产数据的实时采集与处理。引入制造执行系统(MES),建立企业的数字化、可视化的生产管理体系,实时监控生产进度,调度生产资源。主要包括作业排产、作业调度、工序报工、作业过程跟踪和库存管理等功能。MES系统根据采集的生产数据不断优化生产计划,依据生产计划调整制造资源和协调生产负荷,利用排产算法为新订单自动安排生产计划,辅助决策者调配制造资源,确保产品及时交付,达到精益化生产的目标。

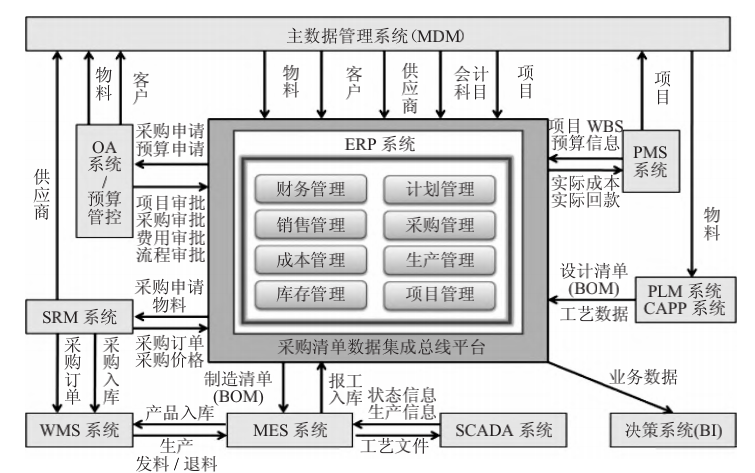

围绕企业管理、研发、制造三大板块的数字化平台建设,通过业务系统间的相互集成,建立完整的全过程可追溯体系,实现全流程的业务协同和数据共享,提升企业核心竞争力。系统集成如图2所示。

图 2 系统集成图

3.1 集成方式

在数字化平台中,通过系统集成可以实现各系统间的实时数据交互。针对不同的应用系统,系统采用的集成方式也不同,主要使用数据库通讯及Web Service接口方式。各系统提取主数据管理系统基础数据使用数据库通讯方式,通过创建远程数据库的dblink,实现与访问本地数据一样访问远程数据库表中的数据。各应用系统间实时交互数据主要采用Web Service接口方式,基于SOAP协议通过http传输,使用xml消息格式来请求和传递数据。

3.2 集成内容

3.2.1 主数据管理系统集成内容

主数据管理系统(MDM)中的数据作为整个数字化平台的共用基础数据,能够被其它应用系统实时获取,主数据管理系统通过数据库交互接口方式对外提供项目、物料、客户、供应商及会计科目等基础数据。主数据按照统一编码规则进行系统编码,贯穿于整个数字化平台信息流。

3.2.2 ERP系统集成

ERP系统作为整个数字化平台的中枢,通过与数字化平台中的其它系统进行数据交互和共享,实现企业的销售、项目、采购、财务、生产等各环节信息的全面管理。在业务运行过程中,ERP系统和协同办公系统之间进行采购、预算工作流审批和审批结果的交互,在项目管理过程中,ERP向PMS系统反馈实际成本与回款数据,PMS向ERP系统提供项目WBS计划和预算等主要信息。在生产管理过程中,PLM向ERP系统提供物料信息、设计BOM与工艺路线和工艺数据等基础数据。在采购管理过程中,ERP向供应商管理系统(SRM)提供采购申请物料信息,SRM将采购订单及采购价格反馈至ERP系统。ERP与MES系统之间主要集成生产方面的信息,ERP为MES提供生产所需的生产订单、制造清单(BOM)、物料信息、生产计划等基础数据,MES向ERP反馈生产执行情况、物料消耗、产品质量数据及设备运转情况等信息,实现对产品、物料的实时追溯与管理。

3.2.3 其它系统间集成

采购入库环节,SRM向仓储管理系统(WMS)提供采购订单与采购入库信息,WMS向MES系统提供生产发料与退料信息,MES系统反馈产品入库信息。生产制造环节,MES向SCADA系统提供工艺文件,SCADA系统反馈状态信息与生产信息。

数字化转型是装备制造企业发展的必由之路,企业在数字化平台建设中,通过管理信息化提升管理能力,研发数字化提升研发设计能力,制造智能化提升生产效率。通过系统集成进一步提升企业在管理、研发设计、工艺、制造、售后及质量等各环节的核心竞争力,从而实现装备制造企业数字化转型。

作者:中国电子科技集团公司第二研究所 韩栋梁 贺霄琛