【行业资讯】数字化工厂设备联网、数据采集与系统集成

发布时间:2022-07-27 文章来源:鸿宇科技 浏览次数:1922

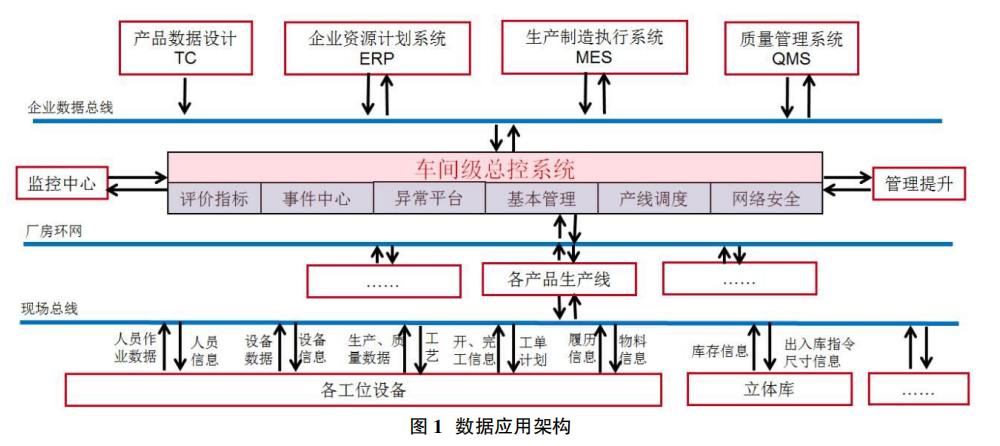

1 数字化工厂数据应用架构

数字化工厂的基本特点是业务流与信息流的融合,一是从产品设计(产品数据管理系统TC)、资源配置(企业资源计划系统ERP)、制造执行(制造执行系统MES)及底层生产线的业务流全部实现数字化的格式实现和传递[2];二是从产品生产过程中生成并采集上来的各种数据可以回传归集,在管理平台上对数据进行分析,形成质量预警、管理问题的依据,用数据形成质量提升和管理改善的驱动力。以此为出发点,数字化工厂数据应用的架构为图1所示。

图1 数据应用架构

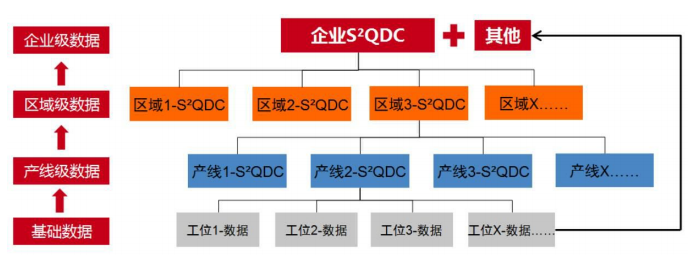

根据精益管理的“七零”项点,按照设备、安全、质量、交付和成本五大方面(S2QDC),将采集上来的过程数据进行综合分析,形成评价各产线、各区域的考核内容汇总形成逐级所需的信息进行展示和推送,在设计、生产、质量和管理不同层级,按人员角色、管理层级对数据进行利用,形成推动企业发展的动力。

图2 数据应用层级

2 数据应用方案

2.1 设计数据贯通设计

数据的贯通包含企业层级的信息化平台之间数据的互通,同时设计数据向生产线执行工位传递的数据能够自动识别,不需二次转化[3]。

2.1.1 企业信息化平台数据互通

企业制造环节的数据源头是以产品构型为基础设计形成的工艺设计,质检策划要基于工艺设计进行检验信息的策划。工艺设计和质检策划数据包含的工艺流程、物料、工艺文件、检验要求等信息,以此为依据向ERP、MES、WMS、QMS等系统传输一整套统一的数据,作为指导生产的数据,以此保证数据流上下传送时,同一数据的共享和利用。作为企业规划的整体信息平台,企业数据总线要将各系统连接起来。(图3)

图3 企业信息化平台数据互通

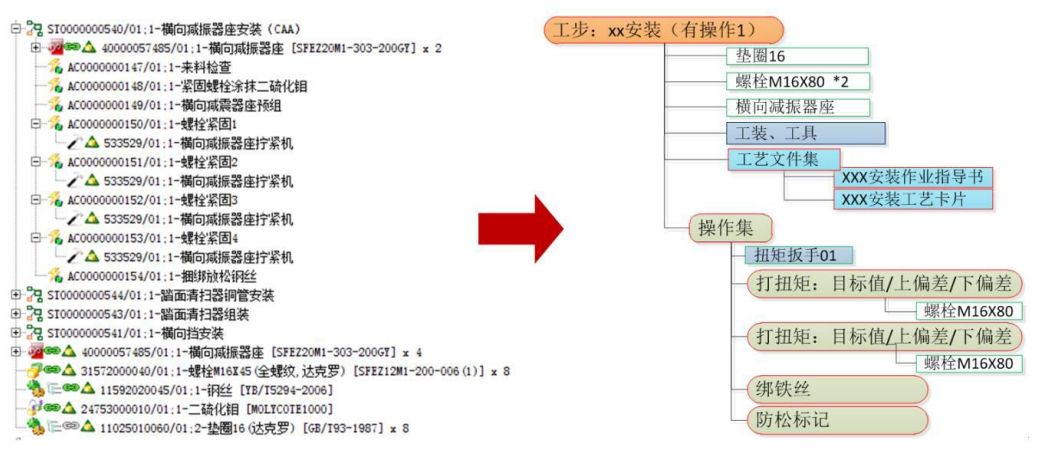

2.1.2 生产线执行数据与企业信息平台的互通

生产线执行工位需要以工艺设计数据在企业信息化平台一次设计后,经过审核及版本管理,作为根本依据指导生产和制造过程,同时规范体系管理的执行。其中生产线与企业信息平台的数据贯通需按类梳理接口数据。(图4)

图4 工艺设计数据与执行工位数据联通

2.2 基础数据的作用

当工艺设计的文件、程序等下发到产线后,人员、质量、生产和设备等过程管理的数据就需要从制造底层的产线执行中采用数据采集与控制系统(SCADA)获取[4]。数据的采集可分为自动采集和人工手动采集,根据企业的装备水平、工位节拍配置来确定采集方式[5]。最终目的是要满足数字化信息的需求,从制造过程和管理角度来看以工位为最小作业单元收集的过程数据主要用于以下方面:

2.2.1 质量检验文件的填写

根据工艺设计进行的质检策划要求,其质量管控项点和工艺执行过程同步,在工位执行工艺要求时进行质量数据的采集,同时质量数据可以用于质量检验文件的填写,取消人工填写作业。

2.2.2 管理数据指标分析

为满足工艺、生产、质量、设备和人员等管理需要,生产过程采集的数据需转化成管理语言才能使用,单纯的数据无法表达管理内涵和暴露问题。在基础数据收集上来以后,必须进行管理逻辑的处理,形成指标数据,如设备利用率、工位节拍等。(图5)

图5 管理指标统计分析

2.3 关键指标评价

采集的工位数据,其包含的内容和类别是最全面的,工位、产线级的管理数据采集完成,产线、区域及企业不同层级的需求筛选和归集后,按照精益管理的需求转化成所需要的管理数据[6]。管理数据对照管理要求进行指标分解,融入管理理念和要求,实施指标评价,并制定管理规范,形成可利用的、可落地实施的数据。

图6 管理指标分解

2.4 事件管理中心

制造过程数据收集完成并初步加工形成管理指标,规范指标管理要求后,生产线运营过程中,就需对超出管理指标阈值的“异常事件”进行按责任单位分配,各责任部门对超阈值指标和异常事件实施关闭,分析原因制定整改措施,形成管理提升,达到闭环管理目的。(图7)

图7 事件管理指挥中心

3 存在的问题与建议

数字化工厂的建设涉及基础设施建设、工艺装备升级、信息化平台,甚至企业管理职责及组织架构的更改[7],在推进数字化产线建设,探索智能制造模式的过程中,结合自身的经验及遇到的问题如下:

3.1 基础网络建设

对数字化工厂数据贯通和应用影响大制造型企业一旦开始业务流与数据流的融合一体运行,数据上传下达的实时性要求很高,工厂车间设备设施对网络影响较大,尤其是基础有线网络,特别是无线网络的应用,事先需要进行信号强度的评估,必要时需建设5G网络。

3.2 基础数据收集难度大

制造型企业涉及专业较多,一般来说焊接、加工、组装、测量等交叉组合形成完整生产线,数据类型有扭矩、线性尺寸、图片、时间、人员信息等,仅线性尺寸的采集也因工件尺寸、测量能力等限制各有不同。固对于底层数据采集需事先进行调研,自动和手动收集合理匹配。建议人工成本不高、节拍要求不严的,可提高人工采集的比例,降低建设成本[8]。

3.3 系统平台功能划分和数据接口宜提前规划

当前提供企业信息化平台的公司提供软件功能模块界限重合度越来越高,企业要根据自身特点提前规划信息系统平台的功能划分;涉及多系统的,要规范数据接口、形成标准,防止重复建设和多次投资[9]。

3.4 管理模式和组织职能要灵活调整

数字化工厂数据应用将改变一线的操作模式、质量管理模式和企业管理的流程,企业推进数据应用和数据驱动管理的过程中,要对管理模式、组织职能随时调整,建议先在小区域内试点试行,摸索经验,成熟后推广。

4 结论

随着信息技术的进步,尤其是AI、5G技术的成熟应用[10],在中国制造2025国家战略和人口红利消退的时代背景下,数字化工厂的建设已是实现企业转型、提高核心竞争力的手段,在轨道行业建设“国家名片”的道路上,从电子、汽车产业等成熟产业的建设经验,打造新模式逐步推广应用:①企业数字化平台的数据贯通架构可以相互借鉴,在主流软件平台的应用上契合度较高。②基础数据的采集在不同行业不同企业的差异性较小,投资规模和平台模式相近的,数据采集的方式和方法值得推广和借鉴。③对于焊接厂房和设备设施密集型的车间,建议以有线网络为主,工位附近通过无线连接数据采集终端,如扫码枪、PAD等手持终端。④每个企业编制数字化工厂数据应用的管理规范和标准,数据应用只是工具,通过体系文件进一步规范管理、提升效益才是根本。

作者:中车青岛四方机车车辆股份有限公司 管益辉 宋福田;华中科技大学无锡研究院 马力

来源:《中兴通讯技术》2020年12月第26卷第6期