【行业资讯】耐火材料的智能制造方向在哪里?难点在哪里?

发布时间:2022-05-31 文章来源:鸿宇科技 浏览次数:1996

智能制造的发展包括产品、制造、模式等多个维度,这里面就又包含了智能产品和智能装备的研发、智能技术的应用、智能终端和平台的建设、智能生产模式的转变以及智能化集成制造系统的开发等等。我国产业结构传统的劳动密集型产业已经面临挑战,一方面低端制造业向低成本国家转移,另一方面高端制造业流向发达国家。

2017年7月,我国发布了《新一代人工智能发展规划》,提出了面向2030年我国新一代人工智能发展示的指导思想、战略目标、重点任务和保障措施,明确了人工智能作为我国产业升级和经济转型的主要动力。未来将是以智能为核心、通过数字化实现万物互联的时代,人工智能将无处不在。

中国制造业目前大而不强的现象非常明显,低端和无效制造产业供给过剩、高端和有效产业供给不足等问题凸出。发展智能制造的关键是新材料,新材料是保障制造产品质量的基本条件。2010年国务院印发《关于加快培育和发展战略性新兴产生的决定》,明确将新材料列为战略性新兴产业,并在产业发展规划里提出,到2020年,力争使若干新材料品种进入全球供应链,重大材料自给率达到70%以上,初步实现中国从材料大国向材料强国的战略性转变。

▲材料与智能制造的关系

耐火材料行业是一个传统到不能再传统的产业,从以住的人工上料、打砖、压砖到现在的全自动化操作。

以往耐火材料企业购买先进的设备都是从国外进口,不但价格高昂,维修也不方便。而现在,国产的智能化设备性能远超进口设备,价格更具优势,服务更好同时也更环保。

在耐火材料生产线上,从原材料自动配料,自动混料,自动称重布料,到压力机自动成型、自动出砖、自动检测、取砖、码垛,全过程无人化操作。耐火材料智能化生产不但改善工作环境,大大降低工人劳动强度,更是提升产品的质量及工作效益。降低企业生产成本和管理强度。

1、智能化配料、混料工艺

在过去,耐火材料混料车间,经过破粉碎到规定粒度的原材料需要通过人工称重、配料,搅拌混匀。其操作过程极易出现比例偏差、搅拌不均匀等现象,严重影响产品的质量。而同时工作环境粉尘超标严重,对身心健康都有很大的威胁。不仅仅是这些,传统的设备还存在噪音大,工作效率低,安全隐患多等缺点。

▲全自动混料系统

而国内某公司研发的全自动混料系统,常规计量模式,通过喂料机构将物料从储料仓输送到计量斗内,达到配方重量后停止。喂料机构则是按照物料特性不同,分别配备螺旋输送机、电磁振动给料器、皮带给料机、旋转供料阀、溜管等。具有精度高速度快。适用于流动性好的粉、粒料。非常适用于配料精度要求严格的耐火材料工艺流程。

2、智能化成型系统

耐火砖的生产过程中,传统的生产工艺需人工操作重型压力机。不但费时费力费成本,还存在较高的坯体废品率。

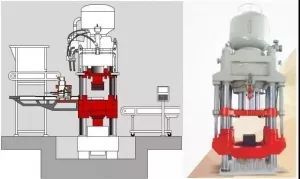

而现在某公司研制的全自动压力机是集机、电、液、气、计算机一体化的高科技含量产品,由主体结构、液压系统、喂料系统、电气控制系统、模具装卸机等组成,能自动完成压制过程中的布料、压制、脱模、夹砖以及喷油等工作,通过采用各种关键核心技术,可以满足各种原料特性、外形结构尺寸的产品生产需求。能够轻松快速地更换模具并自动锁紧。该设备还具有人性化操作界面及远程故障诊断技术,方便用户进行参数调整;通过配置远程通讯装置,还可为用户建立远程通讯系统,为用户及时提供远程故障诊断服务并大大方便程序的改进升级。生产环境无尘化,自动化程度高,人为的因素影响小,人工成本低,生产效率高。

从质量方面讲,采用全自动液压压力机生产的制品尺寸控制精准,尺寸在最小误差范围之内,一般成型砖坯尺寸误差小于±0.5%。最大限度地减少制品的气孔率,增大制品密度。有效的解决粉料结团及偏析现象,保证落入模腔的粉料均匀,从而达到控制砖的重量误差在制品的要求范围之内。同时,还大幅减少了传统压砖机所致砖坯的缺棱、掉角、飞边、麻面、层裂和扭曲等产品缺陷,从而明显提高了所致产品的质量。

▲全自动耐火砖成型系统

3、智能化码垛工艺

传统耐火材料企业,耐火砖生坯和成品都需要人工将砖进行码垛。而装卸和自动化系统,可将夹砖装置(真空或机械夹砖装置,甚至到更复杂的装置如旋转夹砖装置)直接安装配置在压机上将压制成型的产品从压机中直接夹送出来。另一方面,是布置在压机之后的系统装置,例如窑车码垛系统装置,通常是利用特殊夹砖器(系统)在可编程的工业机器人的基础上设计建造的。此外,包装和码垛方面的自动化其所有需求,标签系统和其它更多等在现在的智能化设备都是可以实现的。

4、智能化检测工艺

传统的耐火材料企业生产的耐火砖出窑冷却后,需要人工一块块的进行检查。而现在,耐火砖经电子眼自动检测有无裂纹、缺角、缺棱、层裂;再经光学仪器检测有无细小缺陷;接着,用超声扫描、激光电子仪器和重量传感器装置测定每块砖的密度、尺寸、扭曲、楔形度和耐压强度,必要时也检测变形模数等。不合格的砖被剔除,合格的砖块被贴上纸板、钢板,自动包装后送入仓库。

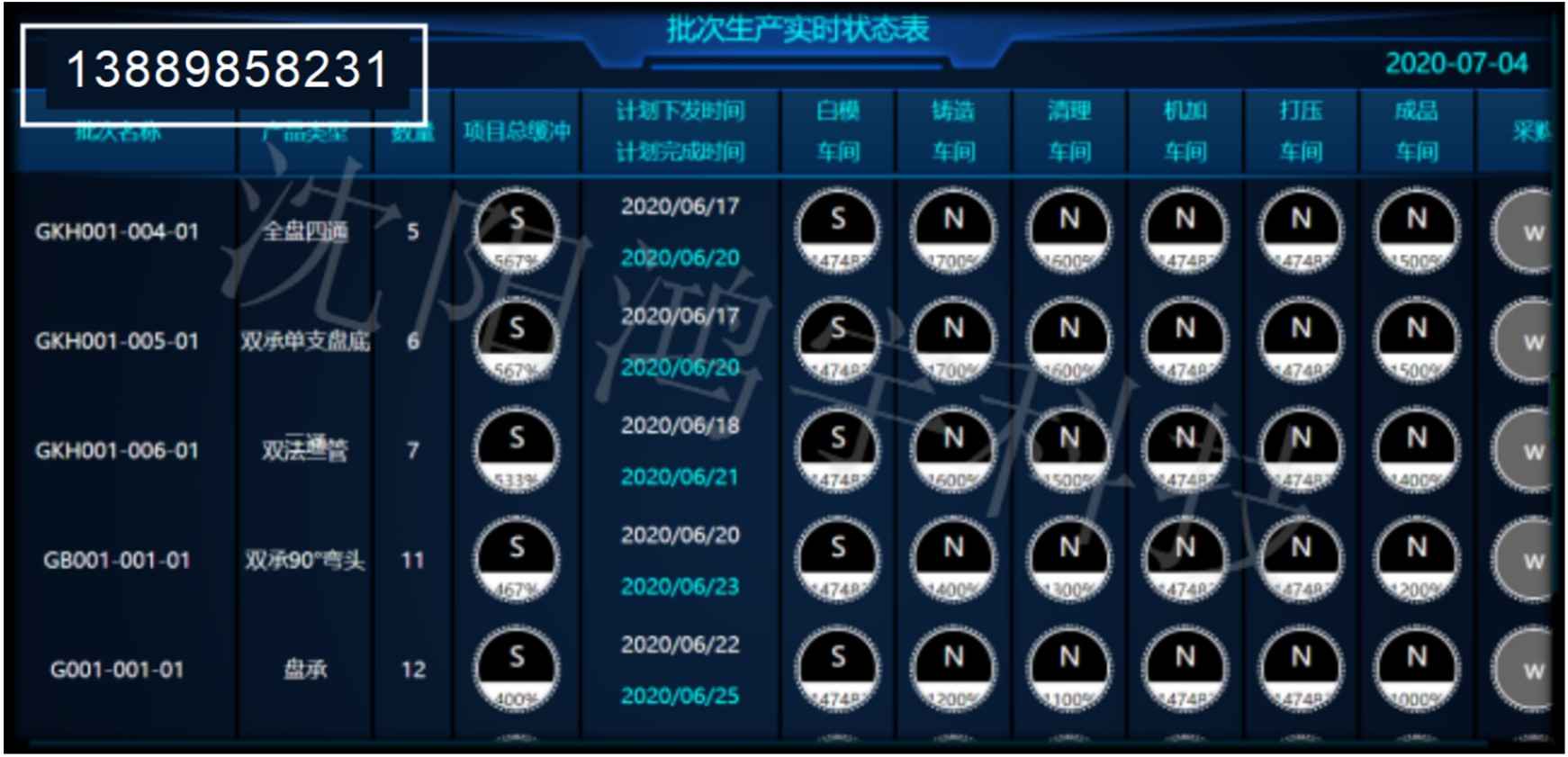

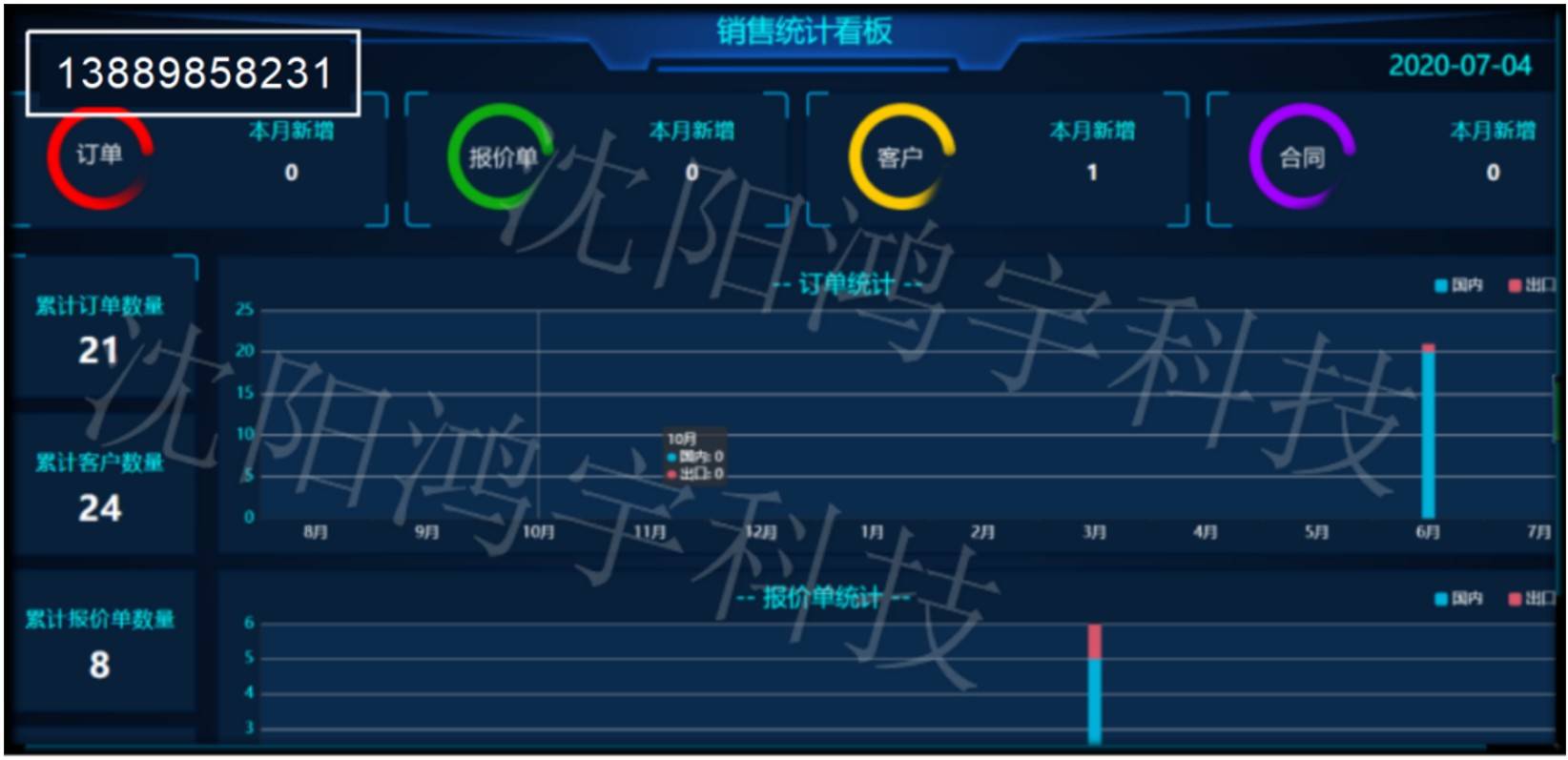

5、生产追溯MES系统

鸿宇科技研发的耐火材料(镁砖)行业生产追溯MES系统根据制造企业的管理目的与特点,加强现场信息采集和与系统的实时通信,以便及时了解现场和库存情况,有效分析使用过程中发生的问题。(MOM)业务功能包括耐材采购与结算、物流管理、库存平衡、耐材质检、耐材工艺消耗跟踪、耐材指标分析、成本核算报表等功能。涵盖了企业生产过程中主要耐材消耗管理,并完成耐材技术分析和日清日结成本报表。

设计双主线周期贯穿整个系统,一是设备周期,对于生产设备从上线、小修、大修到下线等循环为主线,根据系统中耐材的使用情况和设备运行情况分析不同的修补技术和耐材品种对设备周期的影响;二是生产周期。对于生产过程中每一个批次为主线,根据耐材消耗情况分析不同生产工艺和品种对于耐材的影响。系统为企业合理降低耐材消耗成本,对产线高效运行、延长设备使用周期提供了有力支撑。

未来,耐火材料企业要实现智能生产线现场的生产过程管理、现场监控和控制等,包括智能工厂生产过程的数据采集及分析,实现生产过程、设备、资源监控的可操作和可视化;要能支持采集不同现场设备数据的要求,支持将生产数据及设备故障信息显示在监控站的屏幕上,实现生产过程的动态监控与管理;实现智能设备、机器人和生产线、用户全流程互联对话,实现人机、机机互联下的高品质、高效、柔性自动化生产等。

对于大部分中国耐火材料企业来说,通过研发-采购-生产-营销-售后的价值链流程和业务模式可实现效率和成本的业绩提升30-50%,剩下的则通过智能制造来实现。制造企业只有在经过了设备数字化、车间数字化、关灯工厂最后才能实现真正的智能制造。