发布时间:2026-01-30 文章来源:鸿宇科技 浏览次数:61

注塑车间的“黑箱”源于生产过程不透明、设备状态难掌控、工艺参数靠经验、质量追溯滞后,而数据采集正是穿透“黑箱”的核心抓手——通过全链路采集、边缘计算与智能分析,让设备“开口说话”、生产“透明可控”、决策“有据可依”,是注塑企业智能化转型的必由之路。

1.设备状态模糊:依赖人工巡查记录,停机原因笼统归类,OEE(设备综合效率)数据失真,如某企业自估设备利用率85%,实际仅62%,模具故障、物料问题等隐性停机被掩盖。

2.工艺参数失控:注射压力、保压时间、模温等核心参数人工记录滞后,微小波动难捕捉,导致产品质量不稳定,调参周期长、废品率高。

3.质量追溯困难:缺乏全流程数据链,客户投诉后需数天排查根源,责任界定模糊,品牌风险高。

4.能效成本盲管:能耗与生产环节脱节,无法精准定位高耗能工序,能源浪费严重。

1. 感知层:全维度数据接入,覆盖设备、工艺、能耗、质量

老旧设备适配:采用“免点表”工业网关,自动解析非标协议,无需手动配置点表,解决“哑设备”联网难题,部署周期缩短70%。

2. 边缘层:数据清洗与标准化,保障“数据质量”

·边缘网关在产线侧完成数据去抖动、标签统一、异常标记,如识别运行/停机/故障状态,过滤无效数据。

·支持多协议转换(OPC UA→MQTT),低延迟传输至云端或本地MES,断网时本地缓存72小时,确保数据不丢失。

3. 应用层:从可视化到智能决策,释放数据价值

·实时监控:电子看板展示OEE、产量、异常报警,管理层随时掌握车间状态。

·工艺优化:基于压力曲线、温度趋势分析参数与质量的关联,建立工艺知识库,自动推荐最优参数,调参周期缩短90%。

·预测性维护:通过振动、温度数据建模,提前预警模具故障、液压系统泄漏,停机时间减少30%+。

·质量追溯:以产品序列号为轴心,串联原料批次、工艺参数、设备状态,3分钟定位质量问题根源。

·能效优化:能耗数据与生产节拍联动,识别高耗能模次,能耗降低6%-10%。

1.采集阶段(1-3个月):优先联网核心注塑机与关键辅机,部署边缘网关,打通设备数据链,确保数据“采得全、抓得准”。

2.分析阶段(3-6个月):搭建可视化平台,建立 OEE、CT(循环时间)、Cpk(过程能力指数)等指标体系,识别瓶颈(如换模时间长、模具故障频发)。

3.优化阶段(6-12个月):基于数据洞察优化换模流程、固化工艺参数、制定预防性维护计划,提升效率10%-20%。

4.智能阶段(12个月+):引入AI算法,实现预测性维护、智能排产、工艺参数自动调优,进入“数据驱动决策” 新阶段。

1.协议兼容优先:优先选择支持OPC UA、Euromap 等标准协议的设备,减少定制开发成本。

2.边缘计算前置:在网关端完成数据预处理,避免云端算力浪费,降低传输延迟。

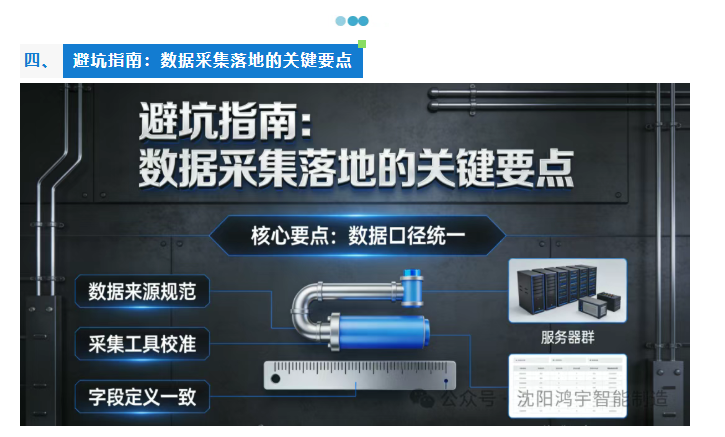

3.数据口径统一:定义车间-产线-设备-模次-班次五层统一指标,避免“同名不同义”。

4.场景化切入:从“质量追溯”或“设备OEE提升” 等易见效场景入手,快速验证价值,推动团队认可。

注塑车间的智能化转型不是“一步到位”的技术堆砌,而是以数据采集为起点,逐步实现“透明化-精细化-智能化”的演进。当每一台注塑机、每一套模具、每一次循环都能产生可分析的数据,“黑箱”自然瓦解,企业才能在成本、质量、效率的竞争中占据优势。