发布时间:2026-01-26 文章来源:鸿宇科技 浏览次数:97

在制造业数字化转型的浪潮中,QMS(质量管理系统)常常被贴上“合规必备”“文档管理”的标签,成为很多企业“不得不上”的系统。但真正走在行业前列的制造企业早已发现,QMS的价值远不止于此——它不是简单的流程载体,而是重塑企业质量基因、打通运营堵点、构建长期竞争力的核心基础设施。当越来越多企业陷入“内卷式质量管控”,QMS正在成为破局的关键。

制造企业的质量问题,从来不是单一部门的“独角戏”。采购的原料批次、生产的工艺参数、仓储的环境条件、售后的客户反馈,任何一个环节的信息断层,都可能导致质量隐患。传统模式下,质量部门如同“救火队”,出了问题再跨部门追溯,不仅效率低下,还容易陷入“责任推诿”的僵局。

QMS的核心突破,在于构建了全链路的质量协同体系。它就像一条隐形的“质量纽带”,将采购、生产、仓储、售后等各个环节串联起来:采购端的原料检测数据自动同步至生产系统,不合格原料直接拦截;生产端的工艺参数偏离预警实时推送给操作员和班组长;售后的质量投诉能快速回溯到对应的生产批次、设备状态甚至原料来源。

某机械制造企业通过QMS实现跨部门协同后,质量问题的平均处理时间从原来的48小时缩短至8小时,部门间的沟通成本降低60%。这种“无死角”的质量管控,让企业从“被动应对问题”变成“主动预防风险”。

很多制造企业都面临这样的困境:质量管控全靠老员工的“手感”和“经验”,新员工上手慢、工艺参数不稳定,不良率时高时低却找不到根本原因。这种“经验主义”的质量管控模式,在规模化生产和市场需求升级的背景下,早已难以为继。

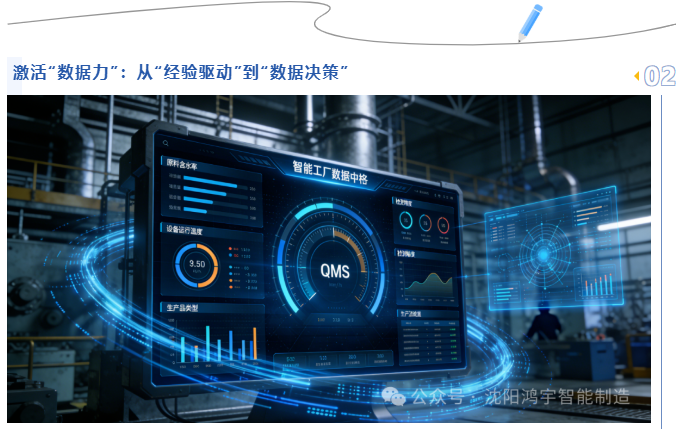

QMS的出现,让质量管控进入“数据说话”的新时代。它持续采集生产全流程的海量数据——从原料的含水率、设备的运行温度,到每一次检测的精度数据、不良品的具体类型,再通过算法模型进行深度分析,挖掘数据背后的隐藏规律。

当数据被真正激活,企业的质量决策将发生质的改变:不再是“凭感觉调参数”,而是根据数据趋势精准优化工艺;不再是“大面积抽检”,而是基于风险等级精准施策;不再是“盲目改进”,而是针对数据指向的核心问题靶向发力。某汽车零部件企业通过QMS分析工艺参数与不良率的关联数据,优化了焊接工艺的电流区间,不良率直接下降35%,每年节省成本超百万元。

制造企业的核心竞争力,除了技术和设备,更在于组织能力的沉淀。很多企业都面临“核心员工离职,技术经验也跟着流失”的痛点:老员工的操作技巧、工艺心得没能转化为企业资产,新员工需要重新摸索,产品质量稳定性难以保障。

QMS恰好解决了这一难题,它成为企业质量知识的“沉淀容器”。通过QMS,企业可以将最佳工艺参数、标准操作流程、检验规范等固化为系统模板,新员工只需按照系统指引操作,就能快速达到老员工的操作水平;不同产线、不同工厂之间可以共享成功的质量管控经验,快速复制优质生产模式。

更重要的是,QMS会持续记录每一次质量改进的过程和结果,形成企业独有的“质量知识库”。当企业推出新产品、拓展新业务时,这些沉淀的知识资产能快速赋能新团队,让质量管控能力跟上企业发展的步伐,避免重复踩坑。

当制造业从“规模竞争” 迈入“质量竞争”的新阶段,QMS早已超越了工具属性,成为企业增长的“底层操作系统”。它打破部门壁垒,让质量管控更高效;激活数据价值,让决策更精准;沉淀组织智慧,让质量能力更持久。

对制造企业而言,用好QMS从来不是“额外负担”,而是应对市场竞争的必然选择。它不是简单地满足合规要求,而是通过重塑质量基因,让企业在成本控制、效率提升、产品创新上形成持续竞争力。未来,真正的制造强者,必然是那些能把QMS用透、让质量成为核心增长引擎的企业——因为在制造业的赛道上,质量从来不是选择题,而是生存题,而QMS,正是解开这道题的关键钥匙。