发布时间:2025-12-17 文章来源:鸿宇科技 浏览次数:306

前言

在工业互联网概念席卷制造业的今天,我们常常看到各种宏大叙事:全链路协同、数字孪生工厂、全要素互联……然而,在沈阳鸿宇科技与数百家制造企业深入交互后,我们发现一个核心悖论:技术越追求“全面”,价值越可能“悬浮”。

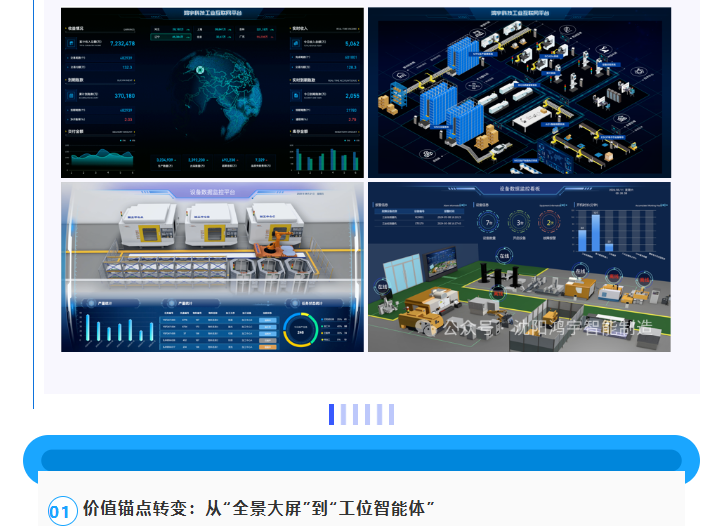

真正困扰大多数工厂的,往往不是缺乏全景视角,而是那些具体而微的“隐形成本黑洞”和“关键环节失明”。鸿宇科技近期的实践,正从“做加法”转向“做减法”——通过精准狙击瓶颈点,让工业互联网回归“精益”本质:消除浪费,创造流动,持续改善。

我们不再止步于为管理层提供指挥大屏,而是将智能深度下沉到产生价值的最小单元——工位。

·案例:焊接工位的“参数寻优”智能体

在某重型机械企业,鸿宇并未改造整条产线,而是聚焦于关键焊接工位。我们部署的轻量级边缘计算单元,实时采集电流、电压、速度、气体流量等参数,并与焊缝质量(通过视觉检测或后续探伤结果)自动关联。系统通过算法不断学习优秀焊工的“手感”,形成该工件、该材质的最优参数组合,并实时推荐给操作工。单点突破的结果是:该工位焊接一次合格率提升8%,气体消耗下降5%,新手焊工的培养周期缩短一半。

工业场景的数据不是不够多,而是缺乏有效的因果链条。鸿宇正在构建 “问题导向型”数据图谱。

·实践:为“设备异常停机”构建分钟级溯源链

传统方案会监控设备所有传感器数据。我们则首先与维修老师傅共同定义问题:“主轴过热报警停机”。然后,反向构建与之强相关的数据子集:冷却水流量、环境温度、近期负载曲线、刀具磨损度等有限但关键的指标。通过建立这些指标间的因果模型,系统能在过热发生前30分钟提供预警,并直接指向“冷却管路轻微堵塞”或“刀具超期服役”等具体可执行的建议。数据因此不再是负担,而是精准的诊断工具。

尊重并增强现有体系与人员经验,是技术落地的前提。

·方案:AR工单 + 遗留系统的“对话”桥梁

在许多工厂,老旧的MES/ERP系统仍在运行,难以替换。鸿宇开发了轻量级AR工单系统,作为“增强层”。它从旧系统中“抓取”生产任务,并将图纸、SOP、历史故障案例以AR指引的方式叠加在工人视野中。同时,工人现场发现的装配问题、改进建议,可通过语音、图片便捷反馈,并结构化地回写至系统。这在不推翻旧系统的前提下,实现了信息双向流动的“最后一米”打通,让老系统焕发新智能。