【行业资讯】流程工业智能制造准备度模型及评估实践

发布时间:2023-12-20 文章来源:鸿宇科技 浏览次数:1536

本文聚焦于流程工业,结合流程工业企业生产经营特点,提出了流程工业智能制造准备度模型,旨在帮助企业摸清自身现状,科学诊断当前企业智能制造所处阶段,确定智能制造建设方向和重点,有针对性地提升企业智能制造水平。希望通过本模型的广泛应用,为中国流程工业企业实施智能制造提供指导,捕捉价值创造的机会。

1 流程工业智能制造准备度模型

1.1 准备度模型构成

流程工业智能制造准备度模型由准备度等级、准备度模型、能力要求三个部分构成。其中,准备度等级划分了流程工业企业智能制造水平所处的不同发展阶段,并描述了各阶段应该具备的等级要求;准备度模型从不同评估角度出发,逐步将企业日常生产经营活动细化和具象到25个评估域,规定了准备度评估的范围;能力要求是在准备度等级中每个等级能力水平要求下依次针对25个评估域,规定各评估域在L1级到L5级的特征项要求。

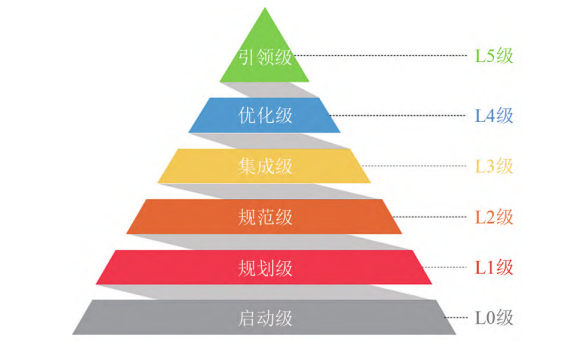

图1 流程工业智能制造准备度等级划分

图1展示了准备度等级的划分,本模型最终评估判定的企业智能制造准备度等级参考《智能制造能力成熟度模型》(GB/T 39116—2020)的等级划分,将评分高于0.8分的企业从高到低依次分为引领级、优化级、集成级、规范级和规划级,未达到0.8分的企业归为启动级。

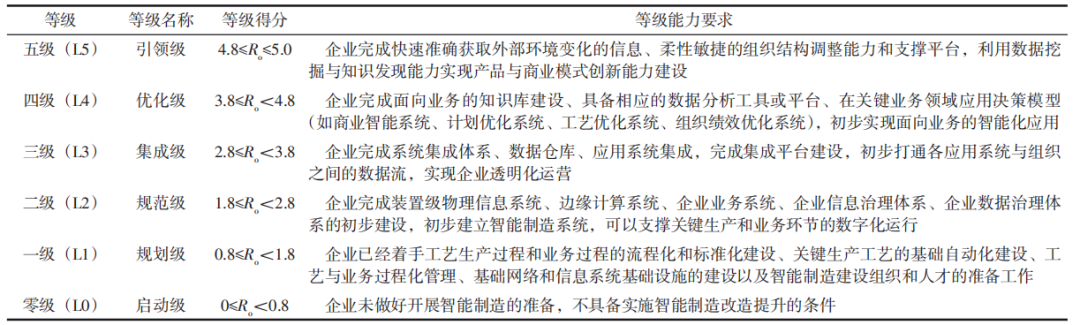

表1展示了各等级的等级能力要求,规划级要求企业对业务进行流程化和标准化的设计;规范级要求企业开始使用信息化手段对核心业务进行管理;集成级要求企业对系统和装备等开展集成,并且实现核心业务间的数据共享;优化级要求企业通过对数据的分析将数据进一步转化成模型和知识,并且可以在核心业务活动中进行预测和优化;引领级作为智能制造等级的最高级别,更多程度上强调持续的优化和创新,创造新的生产经营模式。表1中规定的智能制造准备度等级能力要求是逐级评估的,企业只有满足了低等级的准备度能力要求,才可以进行更高等级的评定,也就是说企业的智能制造准备度评定为某一等级时,该等级以下的准备度等级能力要求也需要同时满足。

表1 智能制造准备度等级要求

2015 年,德国机械设备制造业联合会提出了工业4.0准备度模型,模型从策略及组织、智能工厂、智能运行、智能产品、数据驱动服务和员工六个维度评估企业在面对工业 4.0 时的准备度情况;新加坡经济发展委员会在2017年发布了智能工业准备度指数白皮书,模型分为层结构,从过程、技术、组织三个维度进行准备度指数的评估,随后在2019年发布了该模型使用的LEAD优先级模型,帮助企业在开展智能制造建设工作中评估项目建设的优先级;通过对2011—2019年所有与“工业4.0”相关模型的研究论文进行综述,总结成熟度模型的评估内容可以归结为九个内容,分别为战略、领导力、客户、产品、操作、文化、人员、管理和技术;Hizam-Hanafiah等综述了30个 与“工业4.0”相关的准备度模型,并对其中158个评估维度进行分析,得出技术、人员、战略、领导力、过程和创新为准备度模型的六个最重要的评估维度。

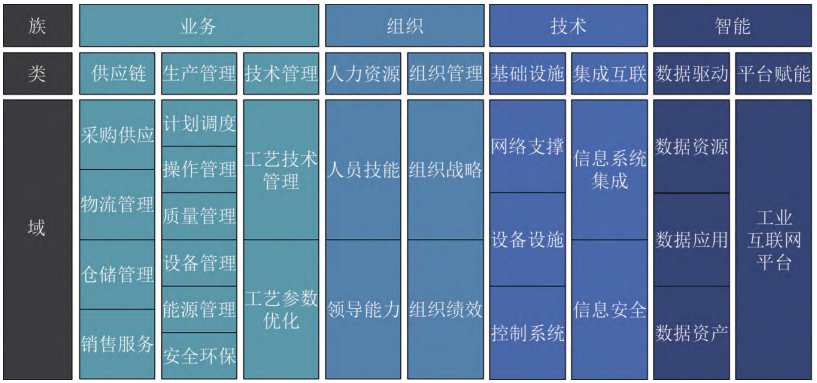

图2 流程工业智能制造准备度模型

结合前人的研究成果,本文提出了流程工业智能制造准备度模型,如图 2 所示。模型为族、 类、域三层架构,包括 4 个族、9 个类和 25 个域,评估内容在涵盖了之前文献综述中所总结的主要内容项的基础上,结合我国流程工业的生产经营特点及智能工厂、智能制造相关建设标准与经验,进行了重新设计和组织。本模型首先将业务、组织和技术三个族列为主要的评估维度,业务族聚焦于企业供应链和产品生产的全生命周期,涉及产、 供、销等具体业务活动,包括供应链、生产管理和技术管理三个类;组织族偏重于企业的组织体系和人才队伍建设,衡量企业的组织体系、组织结构、人力资源管理等方面是否满足企业智能制造的建设需要;技术族则更多用于识别企业在应用自动化和信息化技术所具备的基础设施、系统集成和信息安全方面的条件。

除此之外,经研究发现业务、组织和技术三个族内的评估内容项不能很全面、具体地体现企业在数据应用方面的准备度情况,而全面的数字化改造又是智能制造建设不可或缺的部分。因此,本模型增加第四个族“智能族”用于评估企业数据体系和支撑平台建设情况,主要围绕数据驱动和平台赋能两个类进行评估。

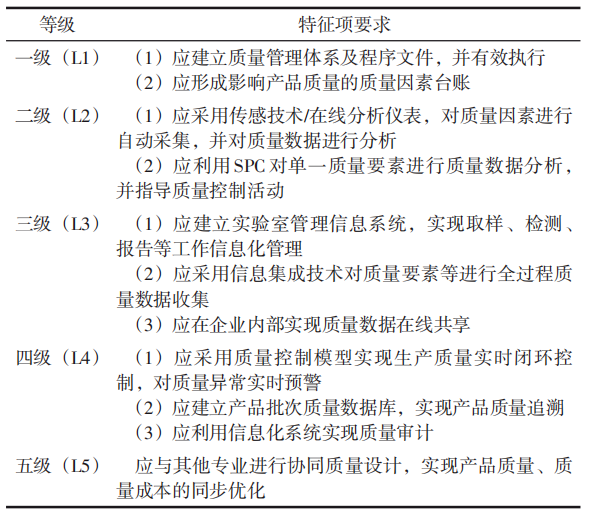

针对图2中的每一个评估域,在如何判定企业在该评估域所处的准备度等级方面,还缺乏明确的评估标准和依据。因此,本研究按照表1中所规定的五个准备度等级的要求,对每个评估域在每个等级应该具备的能力要求进一步细化,共建立了249个特征项要求。其中,以质量管理为例,总结设计了质量管理域从L1到L5的11个特征项要求,如表2所示。

表2 质量管理域各等级特征项要求

1.2 准备度指数计算方法

为了量化企业智能制造准备度水平,本研究提出了智能制造准备度指数,并规定了其计算方法。

对某一特征项要求的评估分级参考 GB/T 39117—2020《智能制造能力成熟度评估方法》的划分要求分为4个级别:完全符合特征项(FI,记1分)、大部分符合特征项(LI,记0.8分)、部分符合特征项(PI,记0.5分)和完全不符合特征项(NI,记0分)。

按照级别划分要求首先得出特征项准备度得分,然后根据不同特征项、域、类、族的权重,逐级计算得出相应等级的综合准备度指数,如式(1)~(4)所 示。最终企业的准备度指数结果由各等级的综合准备度指数计算得出,从规划级开始,每一级的综合准备度指数若≥0.8,则说明企业满足该等级的能力要求,记为1分,继续评估下一等级的综合准备度指数,直至某一等级的综合准备度指数<0.8。企业最终的智能制造准备度指数为该等级综合准备度指数与前几级别(每个级别记1分)的分段累加,如 式(5)所示。最后,根据表1中准备度指数与定级划定的对应关系,判定企业所处的智能制造准备度等级。

评估等级的域准备度指数(Rd,l) 计算如式(1)。

式中,Rd,l为所评估等级的域准备度指数;Rc为所评估等级的域中的特征项准备度指数;nc为所评估等级中该评估域中特征项的个数。

评估等级的类准备度指数(Rs,l) 计算如式(2)。

式中,Rs,l为所评估等级的类准备度指数;Wd,l为所评估等级的类中的评估域的权重;nd为所评估等级中该评估类中评估域的个数。

评估等级的族准备度指数(Rr,l)计算如式(3)。

式中,Rr,l为所评估等级的族准备度指数;Ws,l为所评估等级的族中的评估类的权重;ns为所评估等级中该评估族中评估类的个数。

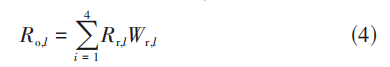

评估等级的综合准备度指数(Ro,l)计算如式(4)。

式中,Ro,l为所评估等级的综合准备度指数;Wr,l为所评估等级的类中的评估类的权重。

企业综合准备度指数(Ro)计算如式(5)。

式中,l′为从 L1 到 L5 第一个综合准备度指数≤0.8时所处的等级。

综上所述,不同等级的域准备度指数采用算术平均的方法计算得出,不同等级的类、族和综合准备度指数采用加权平均的方法计算得出。本研究还将特征项要求转化为流程工业企业对具体业务、信息系统、设备等的要求,设计出了智能制造准备度调研问卷,方便企业进行自评估,提升评估模型的易用性。该评估问卷也在本文第二部分案例中得以应用验证,真正将模型工具化。

2 流程工业智能制造准备度指数实践应用

流程工业智能制造准备度模型主要服务于四个主体:第一是制造企业,用于自身智能制造现状的评估,确定改进目标和实施方案;第二是政府等相关产业主管部门,用于评估管理范围内企业智能制造准备度现状,撰写产业报告,推动相关产业政策的制订;第三是解决方案供应商,用于解决方案研发的需求输入,企业需求与解决方案的匹配;第四是第三方行业研究机构,用于企业和行业数据的分析,出具相关分析报告。本次35家流程工业企业的评估应用案例主要偏重于政府等相关产业主管部门和第三方行业研究机构方面的部分应用展示。

2.1 评估企业介绍及评估流程

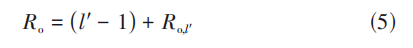

图3(a)为本次评估的 35 家企业的行业分布情况,可以发现被评估企业的行业分布以精细化工企业为主,有27家,石油化工企业5家,煤化工和造纸行业各1家。评估过程充分考虑了企业所属行业的产品业务特点和相似智能制造建设案例。根据国统字〔2017〕213号《统计上大中小微型企业划分办法 (2017)》 的规定,对 35 家企业的规模进行划分,结果如图3(b)所示,可以发现被评估的企业以中小型企业为主,占比88.6%。

此外,分析发现被评估的企业中有21家为集团化公司,该部分企业大多数与主体公司共用经营管理职能和经营管理信息系统,部分企业仅作为生产单元不具有市场销售和财务管理职能。本次评估工作将这类属于同一集团化公司的主体及其子公司智能制造现状和建设需求进行统一考虑。

图3 35家被评估企业行业分布情况和企业规模

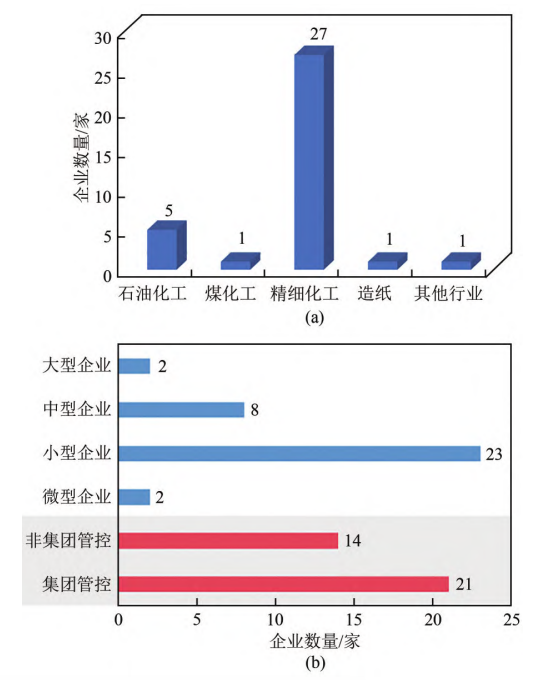

本次智能制造准备度评估工作采用问卷调研和现场诊断结合的方式,保障评估结果更加准确和真实地反映企业现状。评估工作分为企业提资、调研准备、现场诊断、分析诊断和确认完成五个阶段,如图4所示,这也是使用本模型开展智能制造评估的通用流程。企业提资阶段,向被评估企业发放调研问卷,并且进行工艺、运营情况等资料收集工作;调研准备阶段,根据企业问卷情况进行初步准备度指数计算,并制订现场诊断的计划;现场诊断阶段通过对各评估域相关负责人的访谈和对企业各部门的现场取证,逐步确认各特征项评估结果的准确性,并对相关评估域的评估结果进行修正;分析诊断阶段主要进行诊断报告的编写;确认完成阶段与企业负责人完成最终确认。具体评估流程见图4。

图4 智能制造准备度指数评估流程

2.2 评估结果及分析

根据企业智能制造准备度指数得分情况,本次评估企业有 23 家处于启动级,12 家处于规划级。整体来说,评估企业智能制造准备度水平较低,企业普遍重视装备自动化建设,信息化管控技术应用较为欠缺,智能制造应用场景少,传统管理手段和工作方式尚未被高效智能制造模式替代,业务活动信息化系统功能覆盖不足,企业经营数据仍大量采用人工纸质记录,管理中缺少数据分析应用和优化场景。

2.2.1 企业智能制造准备度指数

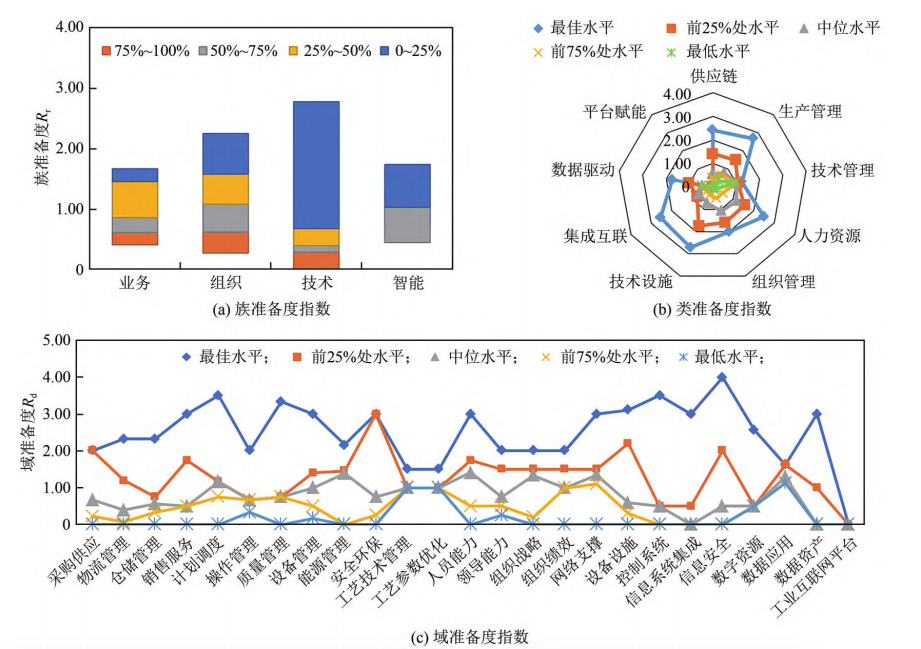

图5为35家企业的族、类、域准备度指数评估结果。从图中可以看出,本次评估的企业智能制造准备度差距较大,不同评估域建设水平不均衡。从 图5(a)的族准备度指数结果来看,业务族的整体发展情况相对较接近,前 25% 的企业并没有和之后的企业拉开很大的差距,这是由于业务族的评估范围是工厂的主要生产过程活动,也是企业重点建设的工作。技术族虽然头部企业的得分相较于其他三个族较高,但是其前 25% 的企业水平差距很大,并且有超过 75% 的企业技术族的得分等级都小于0.8分,处于启动级,整体建设水平较为薄弱,评估企业在智能制造基础设施和集成互联的技术应用方面有较大提升空间。图5(b)中的类准备度指数更加体现了不同业务域工作建设不均衡的特点,9个评估类的中位水平的准备度指数在1.0分,而供应链、生产管理、人力资源、技术设施和集成互联类的最佳水平可以达到或接近集成级的水平。

图5 35家企业智能制造准备度评估结果

另外,所有评估企业都没有搭建工业互联网平台,在平台赋能和数据驱动方面有较大的提升空间。在图5(c)域准备度指数中可以发现前 25% 的企业在采购供应、安全环保和数据应用域的建设水平非常接近,说明企业在进行智能制造能力提升改造过程中更倾向于优先发展这些业务域。另外,前25%~50%的企业在计划调度、操作管理、质量管理、能源管理、网络支撑和控制系统域的建设情况很接近,说明这些业务域在企业日常生产运营中有较强的支撑作用。本次评估过程中通过现场诊断35家企业各个业务域的实际情况进行举证,逐级确认域、类、族的准备度打分,最终的打分结果和表1中的能力要求及企业实际现状进行了对比验证,并得到了被评估企业的确认,验证了模型的可用性。

2.2.2 企业自动化和信息化建设情况

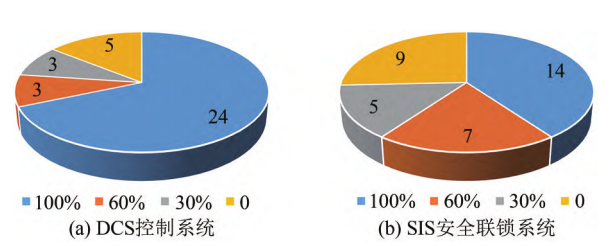

图6 35家企业DCS控制系统覆盖率和SIS安全联锁系统覆盖率

调研中发现本次评估的企业整体自动化水平较高,对企业关键工序 DCS 控制系统覆盖率和安全联锁SIS系统的覆盖率进行统计,如图6所示。结果显示有 24 家企业 DCS 控制系统覆盖率达到了100%,这部分企业以连续性生产为主,原料及产品基本在原油分馏产品的深加工出精细化工产品的产业链上。5 家企业没有进行 DCS 控制系统的建设,这些企业中有些是由于工艺的原因无法实现自动化控制,有些企业已经申请了技改技措项目,进行生产线自动化水平的提升。SIS安全联锁系统的覆盖率相比于DCS控制系统较低,其中14家企业达到了100%的覆盖率,这部分企业大都生产过程中带有一定的危险性,原料和产品涉及危险化学品。

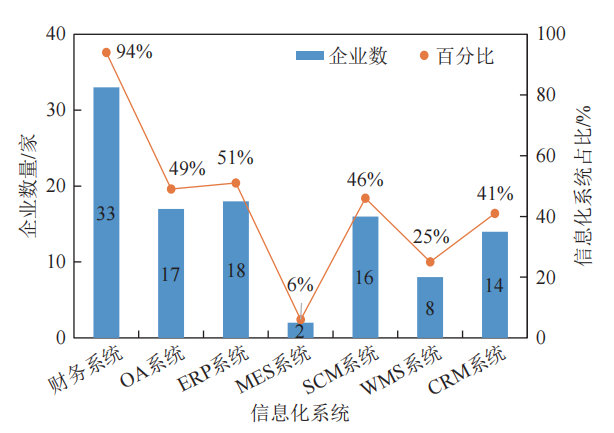

图7 35家企业信息系统建设情况

评估企业信息化建设情况统计如图7所示,可以发现诊断企业中建有财务系统的企业数量最多, 有33家,占比94%;建有MES系统的企业数量最少,有2家,占比6%,另有4家企业正在进行MES系统的实施;建有SCM系统的有16家,占比46%;建有ERP、CRM、SCM和OA系统的企业数量相接近。结合图3(b)评估企业的企业规模进行分析,发现集团管控型企业和大中工业企业出于资产管理、质量管理、业务协同的需要,对ERP、SCM、CRM、OA、MES、WMS建设需求较为强烈;小微工业企业由于规模小、装置少、组织管理简单,导致上述系统的建设投入产出效果不明显,建设意愿相应较低。小微工业企业更愿意在基础自动化、安全环保设备等方面进行投资。整体来说,本次评估企业对生产管控类的信息化系统,如MES、WMS 等,建设相对薄弱,对经营管理类信息化系统,如ERP、OA、SCM、CRM等,建设相对较完善。

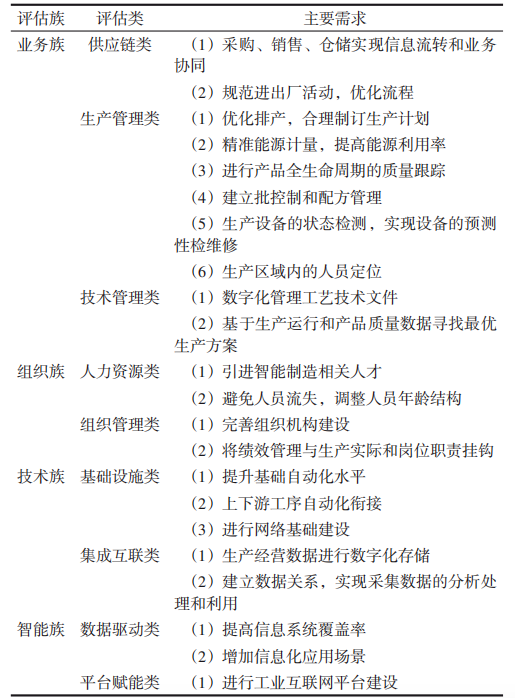

2.2.3 企业需求分析

针对评估企业智能制造准备度指数得分较低的评估域所反映出的短板问题,在现场调研过程中有目的性地进行现状剖析,挖掘企业需求,寻找提升改进空间,汇总35家企业在关于智能制造的主要需求,如表3所示。综合来看,企业提出的需求基本上围绕降本、提质、增效的根本问题,这也是企业开展智能制造改造建设的预期目标。可以发现,企业对生产管理类的需求较为迫切,主要集中在生产自动化控制水平的提升、设备和产品的全生命周期管理和生产过程中的安全与节能降耗等方面。其他评估类中对引入信息化系统进行数据记录、查找、共享来简化线下流程、提高效率、实现业务协同的需求较为普遍。通过需求分析,可以帮助企业厘清目前存在的短板问题,并通过与过程控制和系统集成供应商的合作,找到相对应的技术手段和解决方案,有针对性地进行改进提升,提高投资的有效性,降低投资风险,这也是智能制造准备度模型的一个应用点。

表3 35家被评估企业智能制造建设主要需求

2.3 评估反思

本次应用案例评估结果分析是从组织单位工信局的角度进行论述,帮助政府部门了解辖内企业基础自动化、信息化系统建设情况及需求,有助于制订相关的智能制造改进政策。但是,本次准备度评估结果对被评估的个体企业的应用价值并没有详细说明,这主要是由于模型的样本企业数量较少。未来,随着被评估样本企业的数量不断增多,逐步建立起石油化工、煤化工等各流程工业行业智能制造准备度数据库,被评估企业可以找到本企业智能制造准备度情况在本行业中的定位,明确各评估族、 类、域在同行业内所处的位置,确定行业内合理的对标企业,指导智能制造建设策略的制订。通过本次35家流程工业企业准备度评估工作中对本模型的实际应用效果的验证,发现评估模型还有以下问题待改进。

(1)模型评估对象的聚焦度和行业细分度有待提高。虽然本模型聚焦于流程工业,综合考虑流程工业生产机理复杂、生产流程连续、生产过程危险等特点,但是流程工业企业依然包括诸多细分行业,不同细分行业对智能制造的建设需求及侧重点也会略有区别。例如,在过程控制方面,石油化工企业更加重视全过程的自动化控制和APC、RTO等优化控制,而精细化工行业则偏重于Batch批控制和配方管理。因此,准备度评估模型需进一步进行行业细分,针对有明显不同的行业调整评估特征项要求及所占权重,提高模型的精准度。

(2)需要建立评估结果与下一步指导策略的关联关系。准备度评估是企业开展智能制造建设的第一步,可以帮助企业梳理自身所具备的现状条件,找到短板和提升空间,目前模型的应用效果也仅停留在这一步。未来评估模型可以与相关解决方案建立关联关系,配合企业制订相关改造提升策略。此 外,也可以帮助企业明确需求,有针对性地与智能制造咨询规划服务商合作,开展下一步的咨询规划工作,绘制建设蓝图,明确建设路径,发挥模型的“潜热”。

3 结论

本文基于流程工业企业生产经营特点,结合我国智能工厂、智能制造建设的标准和要求,提出了流程工业智能制造准备度模型,是首个针对流程工业企业的智能制造的准备度评估模型。该模型从业务、组织、技术和智能四个维度评估企业进行智能制造改造所具备的现状条件,深度挖掘企业需求,寻找改进条件和提升机会。并且,针对模型的4个 族、9个类、25个域和249个特征项,本文提出了量化的准备度指数,并详细描述了准备度指数的计算方法,将特征项的符合度情况转化为对应得分,逐层计算得出企业的综合智能制造准备度指数,判断企业当前所处的智能制造准备度等级。另外,本文基于提出的准备度模型,设计出了智能制造准备度评估问卷和线上评估系统,提高了模型的易用性,实现了流程工业企业的自评估。

本文将模型用于山东省35 家企业的智能制造准备度评估工作,以一个实际应用案例,展示了模型的使用方法、评估结果输出及展示形式和模型的应用价值。通过35家企业智能制造准备度评估案例,也对模型的结构和内容进行了初步的验证,表明了该模型是透明的且易于使用的,为模型在流程工业内推广应用提供了借鉴意义。将来,随着智能制造准备度评估工作的逐步推广,被评估样本企业数量的逐步增加,本模型对评估企业在行业中的定位将更加准确,改进提升策略也将更加符合企业发展实际。最后,希望在本模型的不断的优化改进后,可以在流程工业智能制造评估中广泛应用,推动我国企业智能制造普及建设工作,加快企业数字化转型步伐,助力中国制造2025的战略目标的实现。

原文刊载于《化工进展》2023年第1期 作者:赵路军 祁雨奇 邵嘉铭 褚健 王智化 冯毅萍